《一種新型緊耦合氣霧化噴嘴》是北京機科國創輕量化科學研究院有限公司於2019年12月20日申請的發明專利,該專利申請號為201911323841,公布號為CN110899713A,專利公布日為2020年3月24日,發明人是王淼輝、葛學元、汪鵬、范斌、王欣、郭瑞峰、申世遠。

《一種新型緊耦合氣霧化噴嘴》涉及真空感應氣霧化金屬粉末製備領域,提供了一種適應於製取金屬粉末的新型緊耦合氣霧化噴嘴。該發明結合了實際生產過程中,對於緊耦合噴嘴噴完大容量中間包盛方鋼液所需的導流管強烈抽吸負壓條件,並同時保證了霧化細粉所需的超音速氣流速度,角度以及氣液比等關鍵因素。該發明提供的雙氣流通道緊耦合噴嘴適應於大容量中間包防結鋼。

2022年7月22日,《一種新型緊耦合氣霧化噴嘴》獲得第二十三屆中國專利金獎。

(概述圖為《一種新型緊耦合氣霧化噴嘴》的摘要附圖)

基本介紹

- 中文名:一種新型緊耦合氣霧化噴嘴

- 公布號:CN110899713A

- 公布日:2020年3月24日

- 申請號:2019113238415

- 申請日:2019年12月20日

- 申請人:北京機科國創輕量化科學研究院有限公司

- 地址:北京市海淀區學清路18號

- 發明人:王淼輝、葛學元、汪鵬、范斌、王欣、郭瑞峰、申世遠

- Int.Cl.:B22F9/08(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

隨著3D列印等技術的發展,對於高球形度粉末的需求量日益增加。真空感應氣霧化制粉方法是一種高效製備球形金屬粉末的方法。其中核心部件緊耦合噴嘴結構決定著最終霧化粉末的粒度,球形度等關鍵因素。

2019年12月之前實際套用的制粉噴嘴主要包括自由落體式噴嘴與緊耦合噴嘴,自由落體式噴嘴雖然結構簡單,對於大中間包的鋼液也能傾倒霧化完成,但是其霧化效率低,製取粉末較粗,因此並不很適合大容量中間包的細粉生產。

在實際氣霧化制粉過程中,通過提高噴嘴出口氣流速度實現製取細粉往往很難實現,因此大部分製取細粉的方法都是通過合理的確定氣體射流噴射角度,減緩中間包內液流從導流管底部流出速度,實現提高氣液相對速度與氣液比,達到製取細粉的目的。但是這種方法一般只適應於噴粉量相對較小的小容量中間包,對於噴粉量大的大容量中間包的情況,則經常出現隨著噴粉時間的延長,導流管發生結鋼,最終發生堵塞的現象。因此設計一種適合大容量中間包霧化制粉的噴嘴,從而在滿足對噴嘴導流管內鋼液具有較強抽吸力的同時,又能保證霧化時的氣液比,增強氣液相互作用,進而使得鋼液破碎充分,具有緊迫又重要的現實意義。

發明內容

專利目的

《一種新型緊耦合氣霧化噴嘴》的目的是提供一種用於大容量中間包製備微細球形粉末的氣霧化噴嘴,該噴嘴能夠讓金屬液在導流管內快速流出防止結垢堵管的同時,保證金屬液流在霧化時的氣液比,增強霧化時的氣液相互作用,保證噴嘴長時間穩定高效的製取細粉。

技術方案

《一種新型緊耦合氣霧化噴嘴》包括噴嘴本體和導流管,其特徵在於:所述噴嘴本體為一環體,其中空的內環形成為用於放置導流管的導流通道;所述噴嘴本體的內部形成有環狀氣室,並且所述噴嘴本體中開設有至少一個進氣通道,所述進氣通道一端開口於所述噴嘴本體的側壁,另一端開口於所述環狀氣室壁,從而將環狀氣室與所述噴嘴本體外部相連通。

在所述環狀氣室下部的噴嘴本體中至少開設有第一出氣通道和第二出氣通道;所述第一出氣通道一端開口於所述噴嘴本體下部,另一端開口于于所述環狀氣室壁,從而將環狀氣室與所述噴嘴本體外部相連通;所述第二出氣通道一端開口於所述噴嘴本體下部,另一端開口於所述環狀氣室壁,從而將環狀氣室與所述噴嘴本體外部相連通;所述第一出氣通道在噴嘴本體下部的開口與噴嘴噴出的液流路徑的距離小於所述第二出氣通道在所述噴嘴本體下部的開口與噴嘴噴出的液流路徑的距離。

進一步優選的,所述第一出氣通道以及所述第二出氣通道噴出的氣流方向均與所述液流路徑相交。進一步優選的,所述第一出氣通道噴出的氣流方向與所述液流路徑相交的夾角為18˚—24˚。進一步優選的,所述第二出氣通道噴出的氣流方向與所述液流路徑相交的夾角為12˚—15˚。進一步優選的,所述第一出氣通道的數量為一個,且形狀為環形縫隙,所述環形縫隙一端開口於所述環狀氣室,另一端開口於所述噴嘴本體下部。

進一步優選的,環形縫隙狀的所述第一出氣通道的內周面為超音速噴管型面,收縮段採用五次曲線或雙三次曲線,喉部至擴張段采MATLAB編寫計算程式,首先採用一維流理論估算噴管出口馬赫數,然後使用特徵線方法求解流場核心區,使得核心區達到設計馬赫數,再根據質量守恆和特徵線獲得出口壁麵點的位置,使用二次函式獲得擴張段型面,並使用特徵線方法獲得環縫型面其他位移的坐標。

進一步優選的,在所述第一出氣通道開始於環形氣室,進氣位置採用弧線與直線結合的方式逐漸縮短截面,以獲得穩定的入口氣流。進一步優選的,所述第二出氣通道為多個獨立的、直徑為1.5—2.5毫米的圓柱狀氣體通道。進一步優選的,所述第二出氣通道的數量為8—18個。進一步優選的,所述第一出氣通道在所述噴嘴本體下部的開口的位置比所述第二出氣通道在所述噴嘴本體下部的開口的位置高,使得位於二者的開口之間的所述噴嘴本體的底面為斜面過度,所述斜面與液流路徑的夾角為45˚—70˚。

改善效果

《一種新型緊耦合氣霧化噴嘴》的有益效果是:通過上述設計得到用於製備大容量中間包製備細粉的緊耦合噴嘴,設計有氣流通道和液流通道。氣流通道同時具備有第一出氣通道和第二出氣通道。該氣霧化噴嘴通過第一出氣通道形成環形氣體射流保證氣流對導流管內強烈的抽吸壓力,防止大容量中間包噴粉時間較長造成的結鋼堵管現象出現,第二出氣通道形成的氣體射流能夠有效的防止導流管底部流出的鋼液對氣流的沖刷,造成第一出氣口形成的環形射流偏轉造成霧化效率降低現象的出現,即增強氣液相互作用,使得保證鋼液在導流管內較高速度流動防止結鋼的同時,能高產的製備微細金屬粉末。

附圖說明

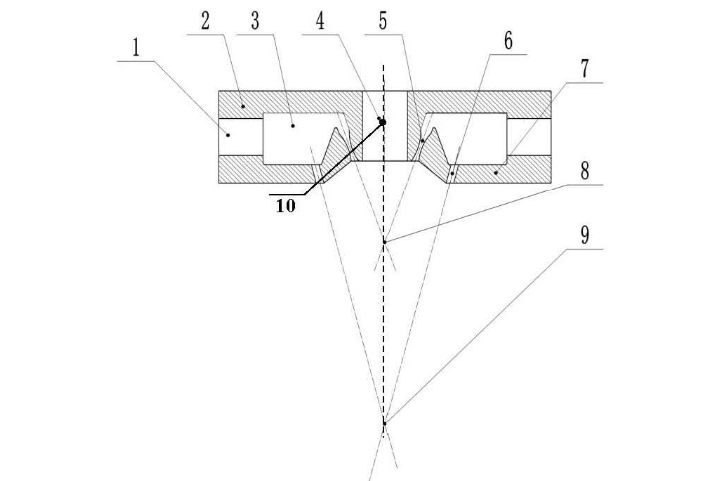

圖1 《一種新型緊耦合氣霧化噴嘴》用於大容量中間包製備微細粉末的緊耦合噴嘴縱截面示意圖;

圖2 《一種新型緊耦合氣霧化噴嘴》用於大容量中間包製備微細粉末的緊耦合噴嘴三維示意圖;

圖3 《一種新型緊耦合氣霧化噴嘴》用於大容量中間包製備微細粉末的緊耦合噴嘴使用狀態的縱截面示意圖;

圖4 《一種新型緊耦合氣霧化噴嘴》採用較佳工藝製取不鏽鋼316L粉末掃描電鏡圖。

其中,1.進氣通道;2.噴嘴本體上部;3.氣室;4.導流通道;5.第一出氣通道;6.第二出氣通道;7.噴嘴本體下部;8.第一氣體射流打擊點;9.第二氣體射流打擊點;10.液流路徑; 11.導流管。

權利要求

《一種新型緊耦合氣霧化噴嘴》包括噴嘴本體和導流管,其特徵在於:

所述噴嘴本體為一環體,其中空的內環形成為用於放置導流管的導流通道;所述噴嘴本體的內部形成有環狀氣室,並且所述噴嘴本體中開設有至少一個進氣通道,所述進氣通道一端開口於所述噴嘴本體的側壁,另一端開口於所述環狀氣室壁,從而將環狀氣室與所述噴嘴本體外部相連通。

在所述環狀氣室下部的噴嘴本體中至少開設有第一出氣通道和第二出氣通道;所述第一出氣通道一端開口於所述噴嘴本體下部,另一端開口于于所述環狀氣室壁,從而將環狀氣室與所述噴嘴本體外部相連通;所述第二出氣通道一端開口於所述噴嘴本體下部,另一端開口於所述環狀氣室壁,從而將環狀氣室與所述噴嘴本體外部相連通;所述第一出氣通道在噴嘴本體下部的開口與噴嘴噴出的液流路徑的距離小於所述第二出氣通道在所述噴嘴本體下部的開口與噴嘴噴出的液流路徑的距離。

2.根據權利要求1所述的緊耦合噴嘴,所述第一出氣通道以及所述第二出氣通道噴出的氣流方向均與所述液流路徑相交。

3.根據權利要求2所述的緊耦合噴嘴,所述第一出氣通道噴出的氣流方向與所述液流路徑相交的夾角為18˚—24˚。

4.根據權利要求2所述的緊耦合噴嘴,所述第二出氣通道噴出的氣流方向與所述液流路徑相交的夾角為12˚—15˚。

5.根據權利要求1所述的緊耦合噴嘴,所述第一出氣通道的數量為一個,且形狀為環形縫隙,所述環形縫隙一端開口於所述環狀氣室,另一端開口於所述噴嘴本體下部。

6.根據權利要求5所述的緊耦合噴嘴,環形縫隙狀的所述第一出氣通道的內周面為超音速噴管型面,收縮段採用五次曲線或雙三次曲線,喉部至擴張段採用MATLAB編寫計算程式,首先採用一維流理論估算噴管出口馬赫數,然後使用特徵線方法求解流場核心區,使得核心區達到設計馬赫數,再根據質量守恆和特徵線獲得出口壁麵點的位置,使用二次函式獲得擴張段型面,並使用特徵線方法獲得型面其他位置的參數坐標。

7.根據權利要求1所述的緊耦合噴嘴,在所述第一出氣通道開始於環形氣室時,採用弧線與直線結合的方式逐漸漸縮截面,以獲得穩定的氣流進去第一出氣通道。

8.根據權利要求1所述的緊耦合噴嘴,所述第二出氣通道為多個獨立的、直徑為1.5—2.5毫米的圓柱狀氣體通道。

9.根據權利要求1所述的緊耦合噴嘴,所述第二出氣通道的數量為8—18個。

10.根據權利要求1所述的緊耦合噴嘴,所述第一出氣通道在所述噴嘴本體下部的開口的位置比所述第二出氣通道在所述噴嘴本體下部的開口的位置高,使得位於二者的開口之間的所述噴嘴本體的底面為斜面過度,所述斜面與液流路徑的夾角為45˚—70˚。

實施方式

《一種新型緊耦合氣霧化噴嘴》認為在大容量中間包製取超細球形粉末的關鍵是:1)提高導流管內鋼液的流速,防止霧化時中途結鋼現象的出現,保證中間包內鋼液順利流完。2)防止環形氣體射流在較高速的連續鋼液沖刷下,發生偏轉降低霧化效率。因此通過雙出口氣流道形狀,使第一出氣通道保證鋼液順利通過導流管;第二出氣通達防止內部第一氣體射流發生偏轉,加強其對鋼液的相互作用。

參閱圖1和2所示,緊耦合噴嘴的環狀噴嘴本體包括噴嘴本體上部2和噴嘴本體下部7,而緊耦合噴嘴氣流道主要由進氣通道1,氣室3,第一出氣通道5與第二出氣通道6組成。

參閱圖1,緊耦合噴嘴的噴嘴本體的中空的內環形成為用於放置導流管的導流通道4,導流通道4用於放置輸送鋼液的導流管11,導流管從噴嘴頂部放入導流通道4。導流管的材質一般是沒有限制的,但是本實例中採用陶瓷導流管結構。

所述噴嘴本體的內部形成有環狀氣室3,並且所述噴嘴本體中開設有至少一個進氣通道1,所述進氣通道1一端開口於所述噴嘴本體的側壁,另一端開口於所述環狀氣室壁,從而將環狀氣室3與所述噴嘴本體外部相連通;在所述環狀氣室3下部的噴嘴本體中至少開設有第一出氣通道5和第二出氣通道6;所述第一出氣通道5一端開口於所述噴嘴本體下部7,另一端開口于于所述環狀氣室壁,從而將環狀氣室3與所述噴嘴本體外部相連通;所述第二出氣通道6一端開口於所述噴嘴本體下部7,另一端開口於所述環狀氣室壁,從而將環狀氣室3與所述噴嘴本體外部相連通;所述第一出氣通道5在噴嘴本體下部7的開口與噴嘴噴出的液流路徑10的距離小於所述第二出氣通道6在所述噴嘴本體下部7的開口與噴嘴噴出的液流路徑10的距離。

為了有效對導流管底部留出的液流進行抽吸、破碎,優選所述第一出氣通道5以及所述第二出氣通道6噴出的氣流方向均與所述液流路徑10相交。

參閱圖1與圖2,噴嘴進氣通道1的形狀與數目不做具體規定,在本實例中,為簡化加工,將進氣通道1設定為圓柱形孔道,數目為形成旋轉式入口氣流,即設定兩個具有一定切向角度的入口。

參閱圖1,氣室3為旋轉結構的環狀空腔。在該實例中,在氣室3底部開設的所述第二出氣通道6的為8—18個獨立的、直徑為1.5—2.5毫米的圓柱狀氣體通道;同時,為了讓第一出氣通道5形成高質量的氣體射流,在第一出氣通道5附近採用弧線與直線結合的方式逐漸縮短截面,形成比較穩定的氣體進入第一出氣通道5。

參閱圖1,在氣室3靠近中間導流通道4的收縮部分,開設的第一出氣通道5,其為一個環形縫隙,所述環形縫隙一端開口於所述環狀氣室3,另一端開口於所述噴嘴本體下部7,並且,所述第一出氣通道5的內周面採用超音速噴管結構,收縮型面採用五次曲線或雙三次曲線,喉部至擴張段採用特徵線方法疊代計算獲得。

參閱圖3,為讓第一出氣通道5形成合理的高速氣體射流,保證對中間導流管的強烈抽吸作用,抑制制粉過程中由於中間包容量過大造成的結鋼現象的出現,將第一出氣通道5的噴出氣流方向與液流路徑10的夾角限制為18˚—24˚。

參閱圖3,為讓第二出氣通道6有效加強從導流管底部流出的鋼液的霧化破碎,並且防止第一出氣通道5形成的高速氣體射流在鋼液的沖刷複雜作用下,發生偏轉,多個第二出氣通道6的噴出氣流方向與液流路徑的夾角限制為12˚—15˚。與此同時,保證第一出氣通道5形成的第一氣體射流打擊點8位於第二出氣通道6形成的第二氣體射流打擊點9之上。

參閱圖4,對該實例噴嘴結構採用3.5兆帕主噴氣體壓力下,對不鏽鋼316L鋼液進行霧化噴粉,鋼液流量基本在15千克/分鐘,粉末粒度極細同時球形度也較高。

榮譽表彰

2022年7月22日,《一種新型緊耦合氣霧化噴嘴》獲得第二十三屆中國專利金獎。