《一種控制硫化鋅精礦加壓浸出物料粒徑的方法》是長沙有色冶金設計研究院有限公司於2012年11月21日申請的專利,該專利的公布號為CN102925680A,申請號為2012104743767,授權公布日為2013年2月13日,發明人是謝冰、陳龍義、仝一喆、陳阜東、何醒民。

《一種控制硫化鋅精礦加壓浸出物料粒徑的方法》公開了一種控制硫化鋅精礦加壓浸出物料粒徑的方法,該方法通過對硫化鋅精礦加壓浸出過程操作條件的控制,解決了調節槽的堵塞問題,保證了生產系統連續穩定的運行,提高了系統的生產效率。通過採用兩種浸出添加劑,與單一添加劑相比,添加劑的單耗由每噸精礦2千克降低到1.5千克,降幅達25~30%,降低了生產成本。由於有效添加劑的加入,避免了浸出過程中熔融硫對未反應精礦的包裹,使精礦反應更加完全,浸出率達到98~98.5%,提高了資源利用率。

2018年12月20日,《一種控制硫化鋅精礦加壓浸出物料粒徑的方法》獲得第二十屆中國專利優秀獎。

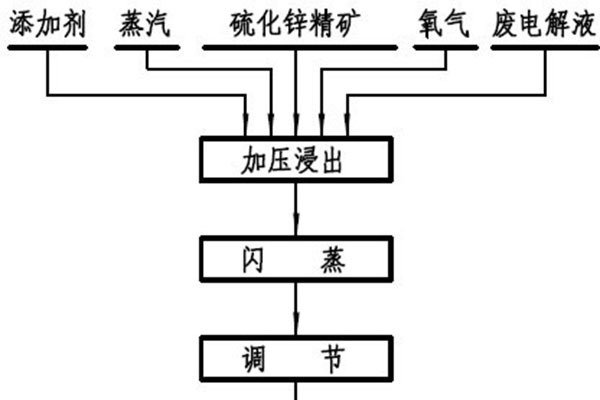

(概述圖為《一種控制硫化鋅精礦加壓浸出物料粒徑的方法》摘要附圖)

基本介紹

- 中文名:一種控制硫化鋅精礦加壓浸出物料粒徑的方法

- 公布號:CN102925680A

- 授權日:2013年2月13日

- 申請號:2012104743767

- 申請日:2012年11月21日

- 申請人:長沙有色冶金設計研究院有限公司

- 地址:湖南省長沙市解放中路199號

- 發明人:謝冰、陳龍義、仝一喆、陳阜東、何醒民

- Int.Cl.:C22B3/08(2006.01)I; C22B3/02(2006.01)I; C22B19/00(2006.01)N

- 代理機構:長沙正奇專利事務所有限責任公司

- 類別:發明專利

- 代理人:盧宏

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

硫化鋅精礦直接加壓浸出的一般操作條件為:進料礦漿濃度50—70%,控制反應器溫度110—155℃,壓力1.0兆帕—1.5兆帕,氧氣濃度95%以上,酸度10—50克/升。生產過程中會由於反應器操作條件控制不當,導致浸出過程生成的元素硫熔融,粘度增大,與未反應的硫化物形成包裹聚合物,影響精礦反應的完全程度,降低鋅的浸出率,不利於資源利用率的提高。同時浸出後的物料粒徑在調節槽內急速長大,形成:“壓槽”現象,損壞調節槽攪拌器,嚴重時引起整個系統堵塞,致使生產無法進行。

發明內容

專利目的

為了確保硫化鋅精礦直接加壓浸出工藝的穩定運行,《一種控制硫化鋅精礦加壓浸出物料粒徑的方法》旨在提供一種控制加壓浸出物料粒徑的方法。

技術方案

《一種控制硫化鋅精礦加壓浸出物料粒徑的方法》包括如下步驟:

(1)將礦漿送入反應器;反應器中反應條件如下:反應時間為1—2小時,攪拌轉速為75—90轉每分;溫度為145—155℃,優選為150℃;礦漿酸度為20—50克/升,優選30克/升;氧氣壓力為1000—1300千帕(g),優選為1200千帕(g);添加劑的加入率為1.0—1.5千克/噸,優選為1.5千克/噸;所述添加劑由木質磺酸鈣和堅木栲膠按質量比1:0.5—1.5,優選1:1組成;

(2)將經反應器反應後排出的礦漿送入閃蒸槽進行初步降溫,所述排出時的礦漿溫度為145—155℃,優選150℃;壓力為1000—1300千帕(g),優選1200千帕(g);初步降溫後的礦漿溫度為116—120℃,優選120℃;壓力為95—105千帕(g),優選100千帕(g);

(3)將初步降溫後的礦漿送入調節槽進一步攪拌降溫,控制礦漿在調節槽內停留時間為30—50分鐘,優選40分鐘;降溫後礦漿的溫度為90—95℃,壓力為常壓,粒徑小於100微米。

其中,以重量百分比計,步驟(1)所述礦漿濃度為65—70%,其中,98%的礦漿粒徑小於44微米;所述反應器中的攪拌機選擇低轉速大直徑雙層攪拌機;所述調節槽中的攪拌機選擇柔性傳動帶三層槳葉的攪拌機,在反應槽底部事故排出口設定備用泵。

《一種控制硫化鋅精礦加壓浸出物料粒徑的方法》方法可在現有技術的設備中實現,所述設備包括反應器,與反應器連線的閃蒸槽和與閃蒸槽連線的調節槽。

《一種控制硫化鋅精礦加壓浸出物料粒徑的方法》還提供了一種用於上述方法的添加劑,所述添加劑由木質磺酸鈣和堅木栲膠按質量比1:0.5—1.5組成;所述添加劑中木質磺酸鈣和堅木栲膠的質量比為1:1。

在上述操作條件下,硫化鋅精礦在反應器內停留1~2小時,金屬鋅溶解形成硫酸鋅進入溶液,硫被氧化,在150℃的溫度環境下為熔融單質硫,與浸出過程中產生的鐵、鈣等沉澱入渣。在嚴格控制過程操作條件的情況下,既可以保證物料在反應器內不與未反應的硫化鋅精礦形成包裹,使反應過程中金屬鋅浸出率達到98%以上,又可以控制反應後的渣漿在降溫降壓過程中粒徑範圍為50~100微米,從而確保上述步驟(3)的料漿從調節槽順利溢流排出,不形成“壓槽”現象,進入後續液固分離工序。

下面結合原理及優點對《一種控制硫化鋅精礦加壓浸出物料粒徑的方法》作進一步說明:

當壓力為900~1300千帕時,在130~140℃溫度範圍內,硫的形態對生產過程造成不利影響的程度最嚴重。《一種控制硫化鋅精礦加壓浸出物料粒徑的方法》避開此溫度範圍是關鍵,溫度控制主要靠調節進入反應器的蒸汽量及廢電解液加熱溫度。

傳統硫化鋅精礦直接加壓浸出反應過程中,一般選用的添加劑為木質磺酸鈣,其分子式為C20H24CaO10S2,為一種高分子線形化合物,具有良好地擴散性。然而單一的添加劑不能保證取得理想的效果。《一種控制硫化鋅精礦加壓浸出物料粒徑的方法》方法選用木質磺酸鈣和堅木栲膠(分子式為C76H52O46)兩種添加劑(兩者的質量比為1:1)來對熔融硫進行分散,因為木質磺酸鈣為分散劑,而堅木栲膠則是一種鞣劑,兩種添加劑的同時使用,可以分散熔融硫,控制包裹物粒徑的長大,使反應器內鋅精礦浸出反應程度更完全,從而提高鋅的浸出率。

對於所有的化學反應而言,反應器攪拌強度越大,物料接觸越充分,反應越完全。硫化鋅精礦直接浸出為固液氣三相反應,反應器攪拌機的設計和選型非常重要。《一種控制硫化鋅精礦加壓浸出物料粒徑的方法》選用低轉速大直徑雙層攪拌機實現反應器內轉速75—90轉每分,用以保證物料的攪拌強度和攪拌均勻度。

料漿從反應器排出後,當溫度降到120℃以下時,物料粒徑在繼續的降溫降壓過程中會有很大的差別。操作條件控制不當,粒徑會急劇長大,粒徑將超過200微米,甚至結塊,在調節槽內沉槽,造成系統堵塞,致使調節槽攪拌器無法運轉,對攪拌器造成損壞。《一種控制硫化鋅精礦加壓浸出物料粒徑的方法》選用合適容積的調節槽,控制物料在調節槽內停留時間為40分鐘左右,在較短的時間內將溫度為116—120℃,壓力為95—105千帕(g)的料漿進行降溫降壓,控制物料粒徑小於100微米,保證生產的順利進行。

為了阻止物料粒徑在調節槽內長大,《一種控制硫化鋅精礦加壓浸出物料粒徑的方法》方法使用的調節槽中選用柔性傳動帶三層槳葉的攪拌機,通過充分攪拌,分散物料粒徑,防止“壓槽”。

另外,對物料粒徑長大趨勢必須有預見性。因此《一種控制硫化鋅精礦加壓浸出物料粒徑的方法》在調節槽底部事故排出口設定有備用泵,一旦發現物料粒徑長大,可迅速啟動備用泵抽出料漿,防止調節槽堵塞,維持生產正常進行。

改善效果

《一種控制硫化鋅精礦加壓浸出物料粒徑的方法》通過對硫化鋅精礦加壓浸出過程以上操作條件的控制,解決了調節槽的堵塞,保證了生產系統連續穩定的運行,提高了系統的生產效率。通過採用兩種浸出添加劑,與單一添加劑相比,添加劑的單耗由每噸精礦2千克降低到1.5千克,降幅達25~30%,降低了生產成本。由於有效添加劑的加入,避免了浸出過程中熔融硫對未反應精礦的包裹,使精礦反應更加完全,浸出率達到98~98.5%,提高了資源利用率。

附圖說明

圖1為《一種控制硫化鋅精礦加壓浸出物料粒徑的方法》方法的工藝流程圖。

技術領域

《一種控制硫化鋅精礦加壓浸出物料粒徑的方法》涉及一種控制硫化鋅精礦加壓浸出物料粒徑的方法。

權利要求

1.一種控制硫化鋅精礦加壓浸出物料粒徑的方法,其特徵在於,所述方法包括如下步驟:

(1)將礦漿送入反應器;反應器中反應條件如下:反應時間為1—2小時,攪拌轉速為75—90轉每分,溫度為145—155℃,礦漿酸度為20—50克/升,氧氣壓力為1000—1300千帕(g),添加劑的加入率為1.0—1.5千克/噸;所述添加劑由木質磺酸鈣和堅木栲膠按質量比1:0.5—1.5組成;

(2)將經反應器反應後排出的礦漿送入閃蒸槽進行初步降溫,所述排出時的礦漿溫度為145—155℃,壓力為1000—1300千帕(g),初步降溫後的礦漿溫度為116—120℃,壓力為95—105千帕(g);

(3)將初步降溫後的礦漿送入調節槽進一步攪拌降溫,控制礦漿在調節槽內停留時間為30—50分鐘,降溫後礦漿的溫度為90—95℃,壓力為常壓,粒徑小於100微米。

2.如權利要求1所述的方法,其特徵在於,以重量百分比計,步驟(1)所述礦漿濃度為65—70%,其中,98%的礦漿粒徑小於44微米。

3.如權利要求1所述的方法,其特徵在於,步驟(1)所述添加劑中木質磺酸鈣和堅木栲膠的質量比為1:1。

4.如權利要求1所述的方法,其特徵在於,所述反應器中的攪拌機選擇低轉速大直徑雙層攪拌機。

5.如權利要求1所述的方法,其特徵在於,所述調節槽中的攪拌機選擇柔性傳動帶三層槳葉的攪拌機,在反應槽底部事故排出口設定備用泵。

6.一種用於權利要求1或2或4或5所述方法的添加劑,其特徵在於,所述添加劑由木質磺酸鈣和堅木栲膠按質量比1:0.5—1.5組成。

7.如權利要求6所述的添加劑,其特徵在於,所述添加劑中木質磺酸鈣和堅木栲膠的質量比為1:1。

實施方式

- 實施例1

一種控制硫化鋅精礦加壓浸出物料粒徑的方法,所述方法在如下設備中實現:所述設備包括反應器,與反應器連線的閃蒸槽和與閃蒸槽連線的調節槽;包括如下步驟:

(1)將礦漿送入反應器;反應器中反應條件如下:反應時間為1—2小時,攪拌轉速為75—90轉每分;溫度為150℃;礦漿酸度為30克/升;氧氣壓力為1200千帕(g);添加劑的加入率為1.5千克/噸;所述添加劑由木質磺酸鈣和堅木栲膠按質量比1:1組成;

(2)將經反應器反應後排出的礦漿送入閃蒸槽進行初步降溫,所述排出時的礦漿溫度為150℃;壓力為1200千帕(g);初步降溫後的礦漿溫度為120℃;壓力為100千帕(g);

(3)將初步降溫後的礦漿送入調節槽進一步攪拌降溫,控制礦漿在調節槽內停留時間為40分鐘;降溫後礦漿的溫度為90—95℃,壓力為常壓,粒徑小於100微米。

其中,以重量百分比計,步驟(1)所述礦漿濃度為65—70%,其中,98%的礦漿粒徑小於44微米;所述反應器中的攪拌機選擇低轉速大直徑雙層攪拌機;所述調節槽中的攪拌機選擇柔性傳動帶三層槳葉的攪拌機,在反應槽底部事故排出口設定備用泵。

- 實施例2

一種用於實施例所述方法的添加劑,該添加劑由木質磺酸鈣和堅木栲膠按質量比1:1組成。

榮譽表彰

2018年12月20日,《一種控制硫化鋅精礦加壓浸出物料粒徑的方法》獲得第二十屆中國專利優秀獎。