《一種從生物預氧化-炭漿法提金尾渣中浮選回收金的方法》是江西一元再生資源有限公司於2014年12月11日申請的專利,該專利的公布號為CN104451173A,授權公布日為2015年3月25日,發明人是李正要、林蜀勇、王金虎、王夢成。

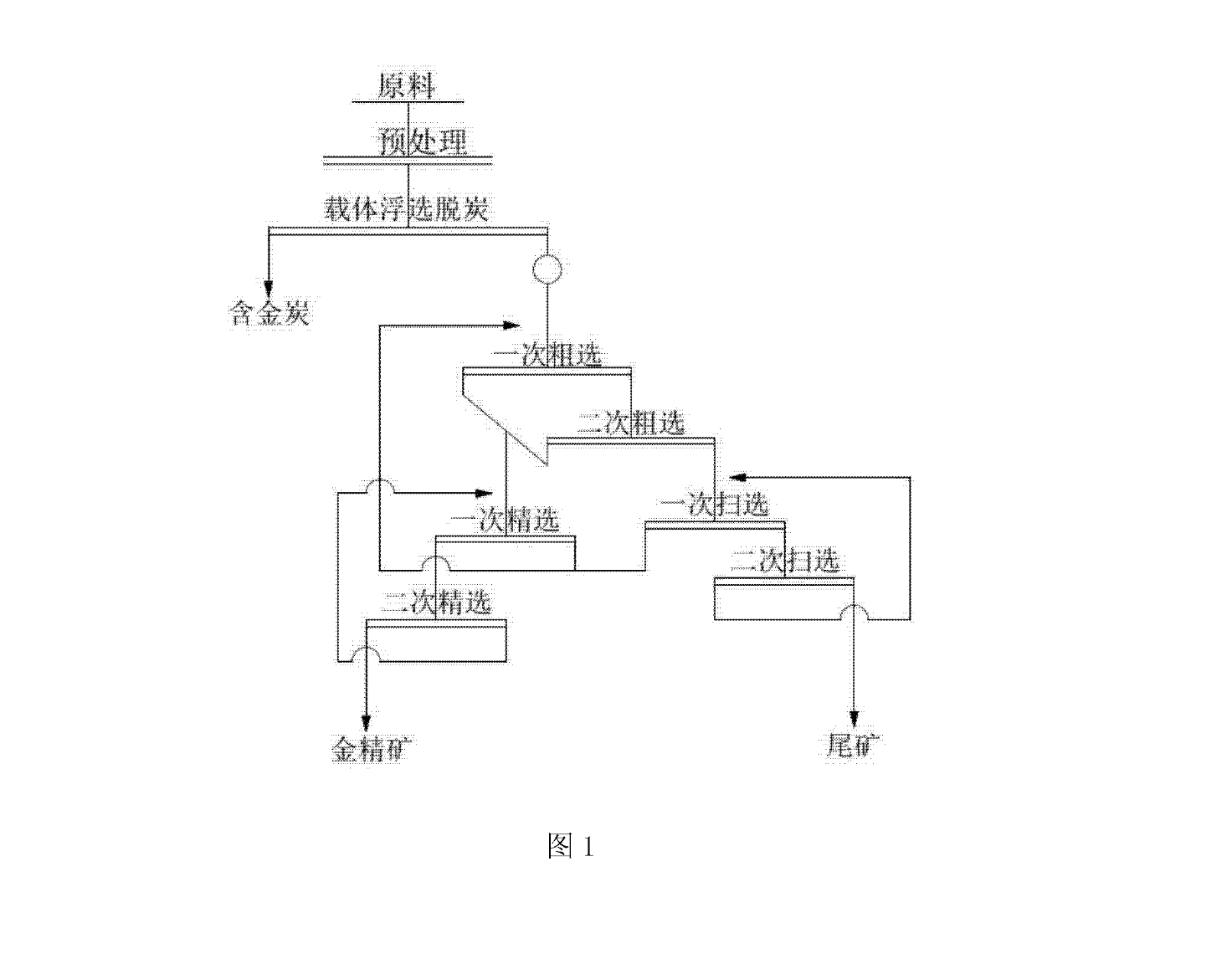

《一種從生物預氧化-炭漿法提金尾渣中浮選回收金的方法》屬於資源綜合利用技術領域。該方法首先將生物預氧化-炭漿法提金尾渣用負載納米銅鐵的改性活性炭進行預處理,去除尾渣中殘存的抑制黃鐵礦浮選的氰化物;並利用負載納米銅鐵金屬的改性活性炭生成的氫氧化鐵等膠體物質網捕砷酸鐵和黃鉀鐵礬膠體,吸附有機膠體物,消除對浮選的有害影響;同時以負載納米銅鐵的改性活性炭為載體,對尾渣中的微細粒含金炭進行載體浮選,極大改善了微細粒含金炭的可浮性。浮選脫炭、磨礦後,進行兩次粗選、兩次掃選和兩次精選,最終得到金精礦。

2017年12月11日,《一種從生物預氧化-炭漿法提金尾渣中浮選回收金的方法》獲得第十九屆中國專利優秀獎。

(概述圖為《一種從生物預氧化-炭漿法提金尾渣中浮選回收金的方法》摘要附圖)

基本介紹

- 中文名:一種從生物預氧化-炭漿法提金尾渣中浮選回收金的方法

- 申請人:江西一元再生資源有限公司

- 申請日:2014年12月11日

- 申請號:201410757187X

- 公布日:CN104451173A

- 公布號:2015年3月25日

- 發明人:李正要、林蜀勇、王金虎、王夢成

- 地址:江西省上饒市銀鹿工業園區江西一元再生資源有限公司

- Int.Cl.:C22B7/04(2006.01)I、C22B11/00(2006.01)I、B03D1/00(2006.01)I

- 代理機構:北京市廣友專利事務所有限責任公司

- 代理人:張仲波

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

中國西南地區有大量低品位含砷的微細粒浸染型難處理金礦,該類金礦石75%以上的金被黃鐵礦、砷黃鐵礦等包裹,單體及連生金<10%,直接氰化金的浸出率<15%。此類金礦石2014年前主要採用浮選工藝生產金精礦,獲得的金精礦利用生物預氧化-炭漿法提金工藝處理。生物預氧化-炭漿法具體的生產流程包括金精礦再磨礦、生物預氧化、氧化渣洗滌、氧化洗滌液中和、氧化渣炭漿法提金、提金尾渣壓濾堆存等。隨著礦山的不斷開採,生物預氧化-炭漿法提金尾渣越來越多,據不完全統計,堆存量近50餘萬噸。

生物預氧化-炭漿法提金尾渣中一般仍含金2.5克/噸~4.5克/噸,如不加以二次回收,將造成極大的資源浪費。生物預氧化-炭漿法提金尾渣不同於常規的氰化尾渣,該提金尾渣中除含有常規氰化過程中殘留的抑制黃鐵礦浮選的CN外,還有生物預氧化中產生的嚴重影響浮選過程的有機膠體物和砷酸鐵膠體、黃鉀鐵礬膠體等,炭漿法提金過程中殘留有可浮性差的微細粒含金炭。正是基於上述原因,導致生物預氧化-炭漿法提金尾渣性質複雜,尾渣中金的回收難度極大。探索試驗表明,採用公開報導的常規浮選工藝,金的回收率均小於50%。

申請號201010259923.0的專利公開了一種利用功能複合溶膠從氰化尾渣中富集硫鐵元素的方法,處理的是常規氰化尾渣,該尾渣與炭漿法得到的尾渣性質不同,該專利在常規氰化尾渣礦漿中先後加入稀硫酸、功能複合溶膠攪拌,之後經過常規浮選,獲得富金硫精礦,該方法存在的問題是在氰化尾渣中直接加入稀硫酸,會導致尾渣中殘存的CN-以HCN氣體的形式逸出,危害環境。

申請號201410317289.X的專利公開了一種從氰化尾渣中回收金、銀的方法,處理的也是常規氰化尾渣,即將氰化尾渣和還原劑進行混合,通過焙燒得到焙燒產物,將焙燒產物氰化浸出回收金、銀,焙燒後金銀的浸出率可達50%以上,該方法存在工藝流程複雜、焙燒能耗高、焙燒過程產生SO2污染物等缺點。

《從氰化尾渣中回收金的氰化工藝研究》中記載了採用加入助浸劑細磨預處理-氰化浸出的工藝對氰化尾渣進行處理,處理的是焙砂氰化尾渣和細菌氧化氰化尾渣,即預處理階段在助浸劑含量為3千克/噸的條件下,氰化尾渣與助浸劑細磨10~30分鐘,其後進行常規氰化浸出,金的浸出率可達90%以上。該方法存在細磨時間長及成本高、助浸劑用量大的缺點,且助浸劑具體名稱沒有公布。

以上技術表明,雖然相關研究者對氰化尾渣中資源的回收再利用進行了較多研究,也提出了一些解決方法,但2014年12月之前的方法都存在一定的缺點,且對炭漿法提金尾渣的研究較少。而用負載納米鐵銅的改性活性炭對生物預氧化-炭漿法提金尾渣除氰、脫除砷酸鐵膠體和黃鉀鐵礬膠體、吸附除去有機膠體物,作為載體實現尾渣中微細粒含金炭的載體浮選,提高該類型尾渣中金的回收率的方法2014年前未見報導。

發明內容

專利目的

《一種從生物預氧化-炭漿法提金尾渣中浮選回收金的方法》提供了一種利用負載納米銅鐵的改性活性炭消除影響浮選的因素,並作為載體,從生物預氧化-炭漿法提金尾渣中提高金回收率的處理方法。

技術方案

《一種從生物預氧化-炭漿法提金尾渣中浮選回收金的方法》具體包括如下步驟:

(1)預處理

將生物預氧化-炭浸法提金尾渣和水配製成質量濃度為40-50%的礦漿,加入異辛醇100-150克/噸,在轉速1700-1900轉/分鐘的條件下攪拌8-12分鐘;然後向礦漿中加入負載納米銅鐵的改性活性炭1.5-2.5千克/噸,在轉速1700-1900轉/分鐘的條件下攪拌15-20分鐘。

(2)載體浮選脫炭

將步驟(1)中預處理後的礦漿調節至礦漿濃度25-30%,加入煤油60-120克/噸,在轉速1300-1500轉/分鐘的條件下攪拌3-5分鐘,充氣進行載體浮選,將礦漿中的炭全部浮選出來,得到含金炭和脫炭後的礦漿。

(3)磨礦

將步驟(2)中浮選脫炭後的礦漿進行濃縮,濃縮後的礦漿進行磨礦,磨礦濃度為60-65%,磨礦細度-0.037毫米占85%-95%。

(4)一次粗選

調節步驟(3)中的礦漿濃度至20-25%;加入10%稀硫酸調pH至6-7,攪拌10-15分鐘;加入水玻璃100-200克/噸和六偏磷酸鈉20-40克/噸,攪拌3-5分鐘;加入硫酸銨100-150克/噸,攪拌4-6分鐘;加入異戊基黃藥100-150克/噸和丁銨黑藥50-100克/噸,攪拌2-3分鐘;加入11號油30-50克/噸作為起泡劑,攪拌1-1.5分鐘;充氣浮選。得到一次粗選精礦和一次粗選尾礦。

(5)二次粗選

將步驟(4)中得到的一次粗選尾礦攪拌3-5分鐘,充氣浮選,得到二次粗選精礦和二次粗選尾礦。

(6)一次掃選

將步驟(5)中得到的二次粗選尾礦進行一次掃選,加入水玻璃40-70克/噸和六偏磷酸鈉10-20克/噸,攪拌3-5分鐘;加入硫酸銅50-80克/噸,攪拌3-5分鐘;加入異戊基黃藥50-80克/噸和丁銨黑藥20-40克/噸,攪拌3-4分鐘;加入11號油10-30克/噸,攪拌1-2分鐘;充氣浮選。得到一次掃選精礦和一次掃選尾礦,一次掃選精礦返回一次粗選。

(7)二次掃選

將步驟(6)中得到的一次掃選尾礦進行二次掃選,加入硫酸銅20-40克/噸,攪拌2-3分鐘;加入異戊基黃藥20-40克/噸和丁銨黑藥10-20克/噸,攪拌2-3分鐘;充氣浮選。得到二次掃選精礦和最終尾礦,其中二次掃選精礦返回一次掃選。

(8)一次精選

將步驟(4)中得到的一次粗選精礦和步驟(5)中得到的二次粗選精礦混合一起,加入石灰500-800克/噸,攪拌2-3分鐘;充氣浮選。得到一次精選精礦和一次精選尾礦,一次精選尾礦返回一次粗選。

(9)二次精選

將步驟(8)中得到的一次精選精礦進行二次精選,攪拌1-2分鐘,充氣浮選。得到最終金精礦和二次精選尾礦,二次精選尾礦返回一次精選。

通過上述方法,從生物預氧化-炭漿法提金尾渣中可得到金品位100-130克/噸、金回收率12-15%的含金炭;金品位40-47克/噸、金回收率71-76%的金精礦;金的總回收率為83-88%。

用於尾渣預處理的負載納米銅鐵的改性活性炭,採用液相還原法製得,為固態疏水性物質,兼有活性炭的優良吸附作用和納米鐵的強還原作用;改性活性炭以納米鐵為陽極,C為陰極組成原電池,形成大量微小原電池,強化了微電解作用;納米銅粒子存在條件下對氧化還原反應有強烈的促進作用。其製備方法如下:

(1)將2.0克FeSO4·7H2O,1.0克聚乙二醇PEG-4000溶解於60毫升去離子水中,攪拌使之溶解,再加入40毫升無水乙醇和2克活性炭載體(粒徑在0.1-0.15毫米),配成FeSO4混合溶液。

(2)配製0.2摩爾/升CuNO3溶液。

(3)取一定體積CuNO3溶液加入到FeSO4混合溶液中,製成Fe、Cu混合溶液。Fe、Cu混合溶液立即放入裝有電動攪拌的反應器中,系統中通入高純氮氣10分鐘除去體系中的氧。加入1摩爾/升的NaOH溶液調節pH值在7.5-9.0之間。溶液在整個合成的過程中體系持續通入氮氣以保持無氧環境。

(4)稱取1.71克NaBH4溶於100毫升去離子水中,製成0.45摩爾/升還原溶液。

(5)開啟電動攪拌,劇烈攪拌Fe、Cu混合溶液,同時將NaBH4還原溶液從恆壓漏斗中逐滴加入反應容器中,滴速控制約為每秒2滴。待混合溶液滴加完畢後繼續攪拌陳化反應30分鐘,繼續通入氮氣,直到沒有大量氣泡產生,整個過程需要60-80分鐘。

(6)還原反應結束後,使用磁鐵吸引,使黑色顆粒緩慢集中到反應器底部。在氮氣保護下,插入雙針頭管導出上層溶液。再經另一雙針頭管導入去離子水洗滌產物。水洗3次,每次用水150毫升以洗去殘餘離子(如Na等)。再導入除氧的無水乙醇洗滌產物1次,最後用丙酮清洗3次,直至體系pH接近中性。上述清洗所得顆粒即為負載納米銅鐵的改性活性炭,將其放入真空乾燥箱中,便於在預處理中使用。

有益效果

《一種從生物預氧化-炭漿法提金尾渣中浮選回收金的方法》的有益效果如下:

(1)利用負載納米銅鐵的改性活性炭,對複雜難選的生物預氧化-炭漿法提金尾渣進行預處理,可去除殘存的抑制黃鐵礦浮選的氰化物,既環保又可以提高金的回收率。

(2)負載納米銅鐵的改性活性炭,在除氰過程中生成的氫氧化鐵等膠體物質網捕砷酸鐵和黃鉀鐵礬膠體,吸附有機膠體物,再將改性活性炭浮選出來,消除了對後續浮選的有害影響。

(3)以負載納米銅鐵的改性活性炭為載體,對尾渣中的微細粒含金炭進行載體浮選,大大改善了微細粒含金炭的可浮性,實現了金的進一步回收。

(4)該方法中所用材料環保易得,成本低,適於工業化。

附圖說明

圖1為《一種從生物預氧化-炭漿法提金尾渣中浮選回收金的方法》的工藝流程圖。

附圖說明

技術領域

《一種從生物預氧化-炭漿法提金尾渣中浮選回收金的方法》涉及資源綜合利用技術領域,特別是指一種從生物預氧化-炭漿法提金尾渣中浮選回收金的方法。

權利要求

1.《一種從生物預氧化-炭漿法提金尾渣中浮選回收金的方法》其特徵在於:所述方法包括如下步驟:

(1)生物預氧化-炭漿法提金尾渣進行預處理,將生物預氧化-炭浸法提金尾渣和水配製成質量濃度為40-50%的礦漿,加入異辛醇100-150克/噸,在轉速1700-1900轉/分鐘的條件下攪拌8-12分鐘,再向礦漿中加入負載納米銅鐵的改性活性炭,加入量為1.5-2.5千克/噸,在轉速1700-1900轉/分鐘的條件下攪拌15-20分鐘,得到預處理礦漿;

(2)將步驟(1)中得到的預處理礦漿加入煤油攪拌後,充氣,進行載體浮選脫炭,得到含金炭和脫炭後的礦漿;

(3)將步驟(2)中得到的脫炭後的礦漿濃縮後,進行磨礦;

(4)將步驟(3)中磨礦後的礦漿進行一次粗選,得到一次粗選精礦和一次粗選尾礦;

(5)將步驟(4)中得到的一次粗選尾礦攪拌3-5分鐘後,充氣,進行二次粗選,得到二次粗選精礦和二次粗選尾礦;

(6)將步驟(5)中得到的二次粗選尾礦進行一次掃選,得到一次掃選精礦和一次掃選尾礦,其中,一次掃選精礦返回一次粗選;

(7)將步驟(6)中得到的一次掃選尾礦進行二次掃選,得到二次掃選精礦和最終尾礦,其中,二次掃選精礦返回一次掃選;

(8)將步驟(4)中得到的一次粗選精礦和步驟(5)中得到的二次粗選精礦混合後,加入石灰,攪拌後,進行一次精選,得到一次精選精礦和一次精選尾礦,其中,一次精選尾礦返回一次粗選;

(9)將步驟(8)中得到的一次精選精礦攪拌1-2分鐘後,充氣進行二次精選,得到最終金精礦和二次精選尾礦,其中,二次精選尾礦返回一次精選。

2.根據權利要求1所述的從生物預氧化-炭漿法提金尾渣中浮選回收金的方法,其特徵在於:所述步驟(2)中載體浮選脫炭時礦漿濃度為25-30%,加入煤油的量為60-120克/噸,攪拌時的轉速為1300-1500轉/分鐘,攪拌時間為3-5分鐘。

3.根據權利要求1所述的從生物預氧化-炭漿法提金尾渣中浮選回收金的方法,其特徵在於:所述步驟(3)中磨礦濃度為60-65%,磨礦細度-0.037毫米 占85%-95%。

4.根據權利要求1所述的從生物預氧化-炭漿法提金尾渣中浮選回收金的方法,其特徵在於:所述步驟(4)中一次粗選時,首先,調節礦漿濃度至20-25%,加入質量濃度為10%的稀硫酸調節礦漿pH至6-7,攪拌10-15分鐘,然後,加入100-200克/噸的水玻璃和20-40克/噸的六偏磷酸鈉,攪拌3-5分鐘,再加入100-150克/噸的硫酸銨,攪拌4-6分鐘,加入100-150克/噸的異戊基黃藥和50-100克/噸的丁銨黑藥,攪拌2-3分鐘,最後,加入30-50克/噸的11號油,攪拌1-1.5分鐘後,充氣進行浮選。

5.根據權利要求1所述的從生物預氧化-炭漿法提金尾渣中浮選回收金的方法,其特徵在於:所述步驟(6)中進行一次掃選時,首先,加入40-70克/噸的水玻璃和10-20克/噸的六偏磷酸鈉,攪拌3-5分鐘,然後,加入50-80克/噸的硫酸銅,攪拌3-5分鐘,再加入50-80克/噸的異戊基黃藥和20-40克/噸的丁銨黑藥,攪拌3-4分鐘,最後,加入10-30克/噸的11號油,攪拌1-2分鐘後,充氣進行浮選。

6.根據權利要求1所述的從生物預氧化-炭漿法提金尾渣中浮選回收金的方法,其特徵在於:所述步驟(7)中進行二次掃選時,首先,加入20-40克/噸的硫酸銅,攪拌2-3分鐘,再加入20-40克/噸的異戊基黃藥和10-20克/噸的丁銨黑藥,攪拌2-3分鐘後,充氣進行浮選。

7.根據權利要求1所述的從生物預氧化-炭漿法提金尾渣中浮選回收金的方法,其特徵在於:所述步驟(8)中石灰的加入量為500-800克/噸,攪拌時間為2-3分鐘。

8.根據權利要求1所述的從生物預氧化-炭漿法提金尾渣中浮選回收金的方法,其特徵在於:所述步驟(2)中得到的含金炭中金的品位為100-130克/噸,金的回收率為12-15%;所述步驟(9)中得到的金精礦中金的品位為40-47克/噸,金的回收率為71-76%。

實施方式

- 實施例1

某生物預氧化-炭漿法提金尾渣化驗分析結果如下:Au含量3.65克/噸、Ag含量2.10克/噸、Cu含量0.05%、Pb含量0.12%、C含量0.42%等,金以微細粒狀態賦存,黃鐵礦是金的主要載體礦物。

採用如圖1所示的流程進行浮選回收金,具體步驟為:

(1)預處理

將生物預氧化-炭浸法提金尾渣和水配製成質量濃度為40%的礦漿,加入異辛醇100克/噸,轉速1700轉/分鐘條件下攪拌8分鐘;向礦漿中加入負載納米銅鐵的改性活性炭1.5千克/噸,轉速1700轉/分鐘條件下攪拌15分鐘。

(2)載體浮選脫炭

將步驟(1)中礦漿調節至礦漿濃度25%,加入煤油60克/噸,轉速1300轉/分鐘條件下攪拌3分鐘,充氣進行載體浮選。獲得含金炭和脫炭後的礦漿。

(3)磨礦

將浮選脫炭後的礦漿進行濃縮,濃縮後的礦漿進行磨礦,磨礦濃度為60%,磨礦細度-0.037毫米占85%。

(4)一次粗選

調節礦漿濃度至20%;加入10%稀硫酸調pH至6,攪拌10分鐘;加入水玻璃100克/噸和六偏磷酸鈉20克/噸,攪拌3分鐘;加入硫酸銨100克/噸,攪拌4分鐘;加入異戊基黃藥100克/噸和丁銨黑藥50克/噸,攪拌2分鐘;加入11號油30克/噸,攪拌1分鐘;充氣浮選。得到一次粗選精礦和一次粗選尾礦。

(5)二次粗選

將一次粗選尾礦攪拌3分鐘,充氣浮選,得到二次粗選精礦和二次粗選尾礦。

(6)一次掃選

二次粗選尾礦進行一次掃選,加入水玻璃40克/噸和六偏磷酸鈉10克/噸,攪拌3分鐘;加入硫酸銅50克/噸,攪拌3分鐘;加入異戊基黃藥50克/噸和丁銨黑藥20克/噸,攪拌3分鐘;加入11號油10克/噸,攪拌1分鐘;充氣浮選。得到一次掃選精礦和一次掃選尾礦,一次掃選精礦返回一次粗選。

(7)二次掃選

一次掃選尾礦進行二次掃選,加入硫酸銅20克/噸,攪拌2分鐘;加入異戊基黃藥20克/噸和丁銨黑藥10克/噸,攪拌2分鐘;充氣浮選。得到二次掃選精礦和最終尾礦,二次掃選精礦返回一次掃選。

(8)一次精選

將一次粗選精礦和二次粗選精礦混合一起,加入石灰500克/噸,攪拌2分鐘;充氣浮選。得到一次精選精礦和一次精選尾礦,一次精選尾礦返回一次粗選。

(9)二次精選

將一次精選精礦進行二次精選,攪拌1分鐘,充氣浮選。得到金精礦和二次精選尾礦,二次精選尾礦返回一次精選。

通過上述工藝流程的實施,可獲得金品位120.52克/噸、金回收率13.15%的含金炭;金品位41.36克/噸、金回收率72.84%的金精礦;金的總回收率為85.99%。

- 實施例2

某生物預氧化-炭漿法提金尾渣進行了化驗分析,結果如下:Au含量4.07克/噸、C含量0.39%、Pb含量0.08%、Zn含量0.15%,金主要以微細粒嵌布狀態存在,金的主要載體礦物是黃鐵礦及砷黃鐵礦。

採用如圖1所示的流程進行浮選回收金,具體步驟為:

(1)預處理

將生物預氧化-炭浸法提金尾渣和水配製成質量濃度為50%的礦漿,加入異辛醇150克/噸,轉速1900轉/分鐘條件下攪拌12分鐘;向礦漿中加入負載納米銅鐵的改性活性炭2.5千克/噸,轉速1900轉/分鐘條件下攪拌20分鐘。

(2)載體浮選脫炭

將步驟(1)中礦漿調節至礦漿濃度30%,加入煤油120克/噸,轉速1500轉/分鐘條件下攪拌5分鐘,充氣進行載體浮選。獲得含金炭和脫炭後的礦漿。

(3)磨礦

將浮選脫炭後的礦漿進行濃縮,濃縮後的礦漿進行磨礦,磨礦濃度為65%,磨礦細度-0.037毫米占95%。

(4)一次粗選

調節礦漿濃度至25%;加入10%稀硫酸調pH至7,攪拌15分鐘;加入水玻璃200克/噸和六偏磷酸鈉40克/噸,攪拌5分鐘;加入硫酸銨150克/噸,攪拌6分鐘;加入異戊基黃藥150克/噸和丁銨黑藥100克/噸,攪拌3分鐘;加入11號油50克/噸,攪拌1.5分鐘;充氣浮選。得到一次粗選精礦和一次粗選尾礦。

(5)二次粗選

將一次粗選尾礦攪拌5分鐘,充氣浮選,得到二次粗選精礦和二次粗選尾礦。

(6)一次掃選

二次粗選尾礦進行一次掃選,加入水玻璃70克/噸和六偏磷酸鈉20克/噸,攪拌5分鐘;加入硫酸銅80克/噸,攪拌5分鐘;加入異戊基黃藥80克/噸和丁銨黑藥40克/噸,攪拌4分鐘;加入11號油30克/噸,攪拌2分鐘;充氣浮選。得到一次掃選精礦和一次掃選尾礦,一次掃選精礦返回一次粗選。

(7)二次掃選

一次掃選尾礦進行二次掃選,加入硫酸銅40克/噸,攪拌3分鐘;加入異戊基黃藥40克/噸和丁銨黑藥20克/噸,攪拌3分鐘;充氣浮選。得到二次掃選精礦和最終尾礦,二次掃選精礦返回一次掃選。

(8)一次精選

將一次粗選精礦和二次粗選精礦混合一起,加入石灰800克/噸,攪拌3分鐘;充氣浮選。得到一次精選精礦和一次精選尾礦,一次精選尾礦返回一次粗選。

(9)二次精選

將一次精選精礦進行二次精選,攪拌2分鐘,充氣浮選。得到金精礦和二次精選尾礦,二次精選尾礦返回一次精選。

通過上述步驟的實施,可得到金品位119.46克/噸、金回收率14.02%的含金炭;金品位44.18克/噸、金回收率73.14%的金精礦;金的總回收率為87.16%。

- 實施例3

某生物預氧化-炭漿法提金尾渣化驗分析結果為:Au含量3.20克/噸、C含量0.31%、Pb含量0.11%、Cu含量0.03%、Zn含量0.07%,金主要以微細粒狀態嵌布,金的主要載體礦物是砷黃鐵礦和黃鐵礦。

採用如圖1所示的流程進行浮選回收金,具體步驟為:

(1)預處理

將生物預氧化-炭浸法提金尾渣和水配製成質量濃度為45%的礦漿,加入異辛醇120克/噸,轉速1800轉/分鐘條件下攪拌11分鐘;向礦漿中加入負載納米銅鐵的改性活性炭2.0千克/噸,轉速1750轉/分鐘條件下攪拌18分鐘。

(2)載體浮選脫炭

將步驟(1)中礦漿調節至礦漿濃度27%,加入煤油80克/噸,轉速1400轉/分鐘條件下攪拌4分鐘,充氣進行載體浮選。獲得含金炭和脫炭後的礦漿。

(3)磨礦

將浮選脫炭後的礦漿進行濃縮,濃縮後的礦漿進行磨礦,磨礦濃度為62%,磨礦細度-0.037毫米占90%。

(4)一次粗選

調節礦漿濃度至22%;加入10%稀硫酸調pH至6.5,攪拌12分鐘;加入水玻璃150克/噸和六偏磷酸鈉30克/噸,攪拌4分鐘;加入硫酸銨120克/噸,攪拌5分鐘;加入異戊基黃藥130克/噸和丁銨黑藥70克/噸,攪拌2.5分鐘;加入11號油40克/噸,攪拌1.5分鐘;充氣浮選。得到一次粗選精礦和一次粗選尾礦。

(5)二次粗選

將一次粗選尾礦攪拌4分鐘,充氣浮選,得到二次粗選精礦和二次粗選尾礦。

(6)一次掃選

二次粗選尾礦進行一次掃選,加入水玻璃50克/噸和六偏磷酸鈉15克/噸,攪拌4分鐘;加入硫酸銅70克/噸,攪拌4分鐘;加入異戊基黃藥65克/噸和丁銨黑藥30克/噸,攪拌3.5分鐘;加入11號油20克/噸,攪拌1.5分鐘;充氣浮選。得到一次掃選精礦和一次掃選尾礦,一次掃選精礦返回一次粗選。

(7)二次掃選

一次掃選尾礦進行二次掃選,加入硫酸銅35克/噸,攪拌2.5分鐘;加入異戊基黃藥30克/噸和丁銨黑藥15克/噸,攪拌3分鐘;充氣浮選。得到二次掃選精礦和最終尾礦,二次掃選精礦返回一次掃選。

(8)一次精選

將一次粗選精礦和二次粗選精礦混合一起,加入石灰700克/噸,攪拌3分鐘;充氣浮選。得到一次精選精礦和一次精選尾礦,一次精選尾礦返回一次粗選。

(9)二次精選

將一次精選精礦進行二次精選,攪拌1.5分鐘,充氣浮選。得到金精礦和二次精選尾礦,二次精選尾礦返回一次精選。

通過上述步驟的實施,可得到金品位124.10克/噸、金回收率12.86%的含金炭;金品位42.07克/噸、金回收率72.58%的金精礦;金的總回收率為85.44%。

榮譽表彰

2017年12月11日,《一種從生物預氧化-炭漿法提金尾渣中浮選回收金的方法》獲得第十九屆中國專利優秀獎。