專利背景

直徑超過1米且內表面帶有較深台階的大型內台階環件,如工程機械迴轉支承環、燃氣輪機護環、風塔法蘭環等,在

工程機械、船舶、

風力發電、石化等領域有著廣泛的套用。此類環件2011年12月前大多是採用先鍛造制坯、再擴孔、然後切削加工內表面台階的方法加工。通過機械切削加工台階,加工工時消耗大、材料利用率低,而且切削加工切斷了金屬纖維流線,降低了環件機械性能,導致生產效率低,成本高,產品質量差。

發明內容

專利目的

《一種大型內台階環件徑軸向軋製成形方法》所要解決的技術問題是提供一種大型內台階環件徑軸向軋製成形方法,該方法可有效減少後續切削加工內台階的材料和工時消耗,並避免切削加工對金屬纖維流線的破壞,提高生產效率和產品質量。

技術方案

《一種大型內台階環件徑軸向軋製成形方法》通過連續迴轉塑性變形,藉助於軸向軋制孔型實現環件內表面台階直接軋製成形,其特徵在於主要包括如下步驟:

(1)制坯:將棒料熱鍛、鐓粗、沖孔、沖連皮,按設定尺寸製成軋制用環件毛坯;

(2)軋制孔型設計:軋制孔型尺寸根據軋制線速度、設備參數、軋制變形條件、環件毛坯尺寸確定,軸向軋制孔型尺寸由軋制線速度、設備參數、環件毛坯和環件尺寸確定;

(3)軋製成形:將制好的環件毛坯放上軋環機進行軋制,軋制過程中實時控制上、下錐輥後退,使其底端始終保持與環件上、下端面外徑處接觸,軋制過程按預軋制、主軋制、整形軋制三個階段合理分配進給速度和進給量進行控制,當所測環件外徑達到預定值時,軋制過程結束。

按上述技術方案,上述步驟具體為:

(1)制坯:確定環件毛坯尺寸;將棒料段從室溫均勻加熱到熱鍛變形溫度,然後將熱態料段在液壓機上鐓粗、沖孔、沖連皮,製成軋制用環件毛坯;環件毛坯尺寸根據環件尺寸、軋制比、徑向和軸向進給量比值確定;

(2)軋制孔型設計:包括徑向軋制孔型和軸向軋制孔型設計;徑向軋制孔型設計參數包括均為圓柱面的主軋輥和芯輥工作面,孔型設計尺寸根據軋制線速度、設備參數、軋制變形條件、環件毛坯尺寸確定;軸向軋制孔型設計參數包括一對上、下錐形軋輥的工作面,孔型設計尺寸由軋制線速度、設備參數、環件毛坯和環件尺寸確定;

(3)軋製成形:將制好的環件毛坯放上徑軸向軋環機進行軋制;環件毛坯水平放置於主軋輥和芯輥之間對台階孔進行成形;上錐輥對環件毛坯的水平上端面進行加工;下錐輥對環件毛坯的水平下端面進行加工;軋制過程中根據測量輥所測環件外徑值實時控制上、下錐輥輥後退,使其底端始終保持與環件上、下端面外徑處接觸,軋制過程按預軋制、主軋制、整形軋制三個階段合理分配進給速度和進給量進行控制,當所測環件外徑達到預定值時,軋制過程結束。

按上述技術方案,步驟(1)中環件毛坯尺寸按如下步驟確定:

1)計算環件體積

其中,Bb、Bs分別為環件大孔部分和小孔部分軸向高度;rb、rs分別為環件大孔和小孔半徑;R為環件外徑;

2)確定軋制比

軋制比λ為環件毛坯截面積A

0與成形後的環件截面積A之比,即

,

其中,H0、B0為環件毛坯壁厚和軸向高度,Hb、Hs為分別為環件大孔和小孔部分壁厚,Bb、Bs為分別為環件大孔和小孔部分軸向高度;對於非矩形截面環件軋制,若軋制比過小,則環件截面輪廓不容易充滿;軋制比過大,軋制變形條件則不易滿足,且環件毛坯容易因過大變形而產生組織損傷、裂紋等缺陷;對於大型內台階環件徑軸向軋制,λ值取為2~4較合適;

3)確定徑向和軸向進給量比值

環件毛坯在徑軸向軋制過程中,其徑向壁厚和軸向高度均減小;對於該發明內台階環件徑軸向軋制中,環件毛坯壁厚與高度的減少量比值即徑向與軸向進給量比值η對環件內台階成形程度有重要影響;為保證環件內台階能較好成形,η可按下式確定:

4)確定環件毛坯尺寸

根據塑性變形體積不變原理,確定環件毛坯尺寸為

按上述技術方案,步驟(2)中軋制孔型按下述方法設計:

1)徑向軋制孔型設計

徑向軋制孔型由均為圓柱面的主軋輥和芯輥工作面組成;主軋輥工作面半徑R

m可按如下公式確定:

式中,Vm為主軋輥軋制線速度,為了保證環件穩定軋製成形,Vm通常取1.1~1.3米/秒;n和γ分別為設備主電機轉速和傳動比;

為了保證環件毛坯在徑向孔型產生連續軋制變形,主軋輥工作面半徑R

m和芯輥工作面半徑R

i應滿足如下條件:

此外,芯輥工作面半徑R

i應保證芯輥能順利穿入環件毛坯內孔進行軋制,通常有R

i≤r

0-10;根據上述條件可確定芯輥工作面半逕取值範圍為:

主軋輥工作面軸向高度Bm和芯輥工作面軸向高度Bi等於環件毛坯軸向高度B0;

2)軸向軋制孔型設計

軸向軋制孔型由一對上、下錐形軋輥組成;上錐輥結構為雙層疊加錐形,對環件毛坯的水平上端面進行加工;下錐輥為單層錐形,對環件毛坯的水平下端面進行加工;

上錐輥工作面帶有型槽用來成形環件內台階,型槽尺寸可根據環件台階尺寸確定為:

。

為了保證穩定軋制,上錐輥軋制線速度即上錐輥與環件外圓接觸位置線速度,應與主軋輥軋制線速度相同;軋制過程中,上錐輥錐形底端始終保持與環件上端面外徑處接觸,以保證台階成形尺寸,則有:

;式中,n

1和γ

1分別為上錐輥電機轉速和傳動比;

根據幾何關係,可確定上錐輥工作面其餘尺寸為:

式中,θ為錐輥錐角,通常取35°;

下錐輥工作面不帶型槽,其最大直徑與上錐輥最大直徑相同,以保證上、下錐輥線速度一致,則可確定其工作面尺寸為:

。

按上述技術方案,步驟(3)中軋製成形的過程中,各階段進給速度與進給量控制參數可按如下方式確定:

徑向進給速度:vr1=(0.5~0.8)vrmin,vr2=(2~4)vrmin,vr3=(0.3~0.5)vrmin

徑向進給量:ΔH1=0.05ΔH,ΔH2=0.85ΔH,ΔH3=0.1ΔH

軸向進給速度:va1=(0.5~0.8)vamin,va2=(2~4)vamin,va3=(0.3~0.5)vamin

軸向進給量:ΔB1=0.05ΔB,ΔB2=0.85ΔB,ΔB3=0.1ΔB

其中,

,為使環件產生軋制變形所需要的最小徑向進給速度;

,為使環件產生軋制變形所需要的最小軸向進給速度;

改善效果

《一種大型內台階環件徑軸向軋製成形方法》採用環件徑軸向軋製成形方法軋製成形大型內台階環件,通過合理設計環件毛坯、軋制孔型並控制軋制過程,實現由環件毛坯直接軋製成形大型內台階環件,減少了後續機械加工內台階的材料和工時消耗,改善了環件金屬流線分布,提高了生產效率和產品質量。

附圖說明

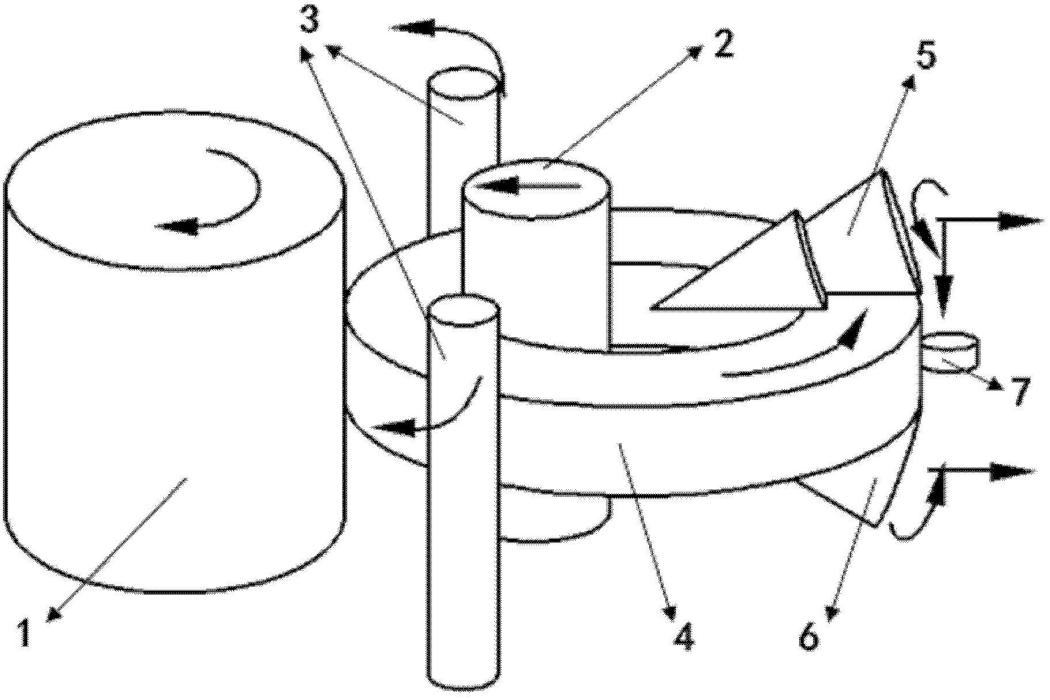

圖1是《一種大型內台階環件徑軸向軋製成形方法》的大型內台階環件徑軸向軋製成形示意圖;

圖1中,1-主軋輥,2-芯輥,3-導向棍,4-環件毛坯,5-上錐輥,6-下錐輥,7-測量輥;

圖2是該發明已成形的環件內壁截面圖;

圖3是該發明的環件毛坯截面圖;

圖4是該發明的徑向軋制孔型主軋輥工作面結構圖;

圖5是該發明的徑向軋制孔型芯輥工作面結構圖;

圖6是該發明的軸向軋制孔型上錐輥工作面結構圖;

圖7是該發明的軸向軋制孔型下錐輥工作面結構圖;

圖8是該發明的徑向進給方向軋制進給量與進給速度控制曲線圖;

圖9是該發明的軸向進給方向軋制進給量與進給速度控制曲線圖。

權利要求

1.《一種大型內台階環件徑軸向軋製成形方法》通過連續迴轉塑性變形,藉助於軸向軋制孔型實現環件內表面台階直接軋製成形,其特徵在於主要包括如下步驟:

(1)制坯:將棒料熱鍛、鐓粗、沖孔、沖連皮,按設定尺寸製成軋制用環件毛坯;

(2)軋制孔型設計:軋制孔型尺寸根據軋制線速度、設備參數、軋制變形條件、環件毛坯尺寸確定,軸向軋制孔型尺寸由軋制線速度、設備參數、環件毛坯和環件尺寸確定;

(3)軋製成形:將制好的環件毛坯放上軋環機進行軋制,軋制過程中實時控制上、下錐輥後退,使其底端始終保持與環件上、下端面外徑處接觸,軋制過程按預軋制、主軋制、整形軋制三個階段合理分配進給速度和進給量進行控制,當所測環件外徑達到預定值時,軋制過程結束;

步驟(1)中環件毛坯尺寸按如下步驟確定:

1)計算環件體積

環件體積V按下式計算

其中,Bb、Bs分別為環件大孔部分和小孔部分軸向高度;rb、rs分別為環件大孔和小孔半徑;R為環件外徑;

2)確定軋制比

軋制比λ為環件毛坯截面積A

0與成形後的環件截面積A之比,即

,

其中,H0、B0為環件毛坯壁厚和軸向高度,Hb、Hs為分別為環件大孔和小孔部分壁厚,Bb、Bs為分別為環件大孔和小孔部分軸向高度;對於非矩形截面環件軋制,若軋制比過小,則環件截面輪廓不容易充滿;軋制比過大,軋制變形條件則不易滿足,且環件毛坯容易因過大變形而產生組織損傷、裂紋等缺陷;對於大型內台階環件徑軸向軋制,λ值取為2~4較合適;

3)確定徑向和軸向進給量比值

環件毛坯在徑軸向軋制過程中,其徑向壁厚和軸向高度均減小;對於該發明內台階環件徑軸向軋制中,環件毛坯壁厚與高度的減少量比值即徑向與軸向進給量比值η對環件內台階成形程度有重要影響;為保證環件內台階能較好成形,η可按下式確定:

4)確定環件毛坯尺寸

根據塑性變形體積不變原理,確定環件毛坯尺寸為

2.根據權利要求1所述的成形方法,其特徵在於步驟(2)中軋制孔型按下述方法設計:

1)徑向軋制孔型設計

徑向軋制孔型由均為圓柱面的主軋輥和芯輥工作面組成;主軋輥工作面半徑Rm可按如下公式確定:

式中,Vm為主軋輥軋制線速度,為了保證環件穩定軋製成形,Vm通常取1.1~1.3米/秒;n和γ分別為設備主電機轉速和傳動比;

為了保證環件毛坯在徑向孔型產生連續軋制變形,主軋輥工作面半徑Rm和芯輥工作面半徑Ri應滿足如下條件:

此外,芯輥工作面半徑R

i應保證芯輥能順利穿入環件毛坯內孔進行軋制,通常有

;根據上述條件可確定芯輥工作面半逕取值範圍為:

主軋輥工作面軸向高度Bm和芯輥工作面軸向高度Bi等於環件毛坯軸向高度B0;

2)軸向軋制孔型設計

軸向軋制孔型由一對上、下錐形軋輥組成;上錐輥結構為雙層疊加錐形,對環件毛坯的水平上端面進行加工;下錐輥為單層錐形,對環件毛坯的水平下端面進行加工;

上錐輥工作面帶有型槽用來成形環件內台階,型槽尺寸可根據環件台階尺寸確定為:

為了保證穩定軋制,上錐輥軋制線速度即上錐輥與環件外圓接觸位置線速度,應與主軋輥軋制線速度相同;軋制過程中,上錐輥錐形底端始終保持與環件上端面外徑處接觸,以保證台階成形尺寸,則有:

式中,n1和γ1分別為上錐輥電機轉速和傳動比;

根據幾何關係,可確定上錐輥工作面其餘尺寸為:

式中,θ為錐輥錐角,通常取35°;

下錐輥工作面不帶型槽,其最大直徑與上錐輥最大直徑相同,以保證上、下錐輥線速度一致,則可確定其工作面尺寸為:

3.根據權利要求2所述的成形方法,其特徵在於步驟(3)中軋製成形的過程中,各階段進給速度與進給量控制參數可按如下方式確定:

軸向進給量:

ΔB

1=0.05ΔB,ΔB

2=0.85ΔB,ΔB

3=0.1ΔB

其中,

,為使環件產生軋制變形所需要的最小徑向進給速度;

,為使環件產生軋制變形所需要的最小軸向進給速度;

實施方式

根據《一種大型內台階環件徑軸向軋製成形方法》實時的成形方法如圖1所示,採用徑軸向軋環機成形如圖2所示的大型內台階環件。

圖1中環件毛坯4水平放置於徑軸向軋環機的主軋輥1和芯輥2之間,兩側導向棍3從前後方向對環件毛坯4進行導向;上錐輥5為雙層疊加錐形,對環件毛坯4的水平上端面進行加工;下錐輥6為單層錐形,對環件毛坯4的水平下端面進行加工;測量輥7從環件毛坯4的右側對其進行實時測量。

圖2所示要成形的環件幾何尺寸為:外半徑R為2348毫米,大孔半徑rb為2008毫米,小孔半徑rs為1848毫米,大孔軸向高度Bb為50毫米,小孔軸向高度Bs為90毫米。其徑軸向軋製成形方法按如下步驟實現:

1)制坯:將棒料段從室溫均勻加熱到熱鍛變形溫度,然後將熱態料段在液壓機上鐓粗、沖孔、沖連皮,製成軋制用環件毛坯4。

根據環件毛坯4尺寸設計方法,取軋制比λ為3,確定環件毛坯4尺寸為:外半徑R0為527.76毫米,內半徑r0為178.88毫米,軸向高度B0為266.57毫米。(圖3所示)。

2)軋制孔型設計:根據軋制孔型設計方法,取軋制線速度Vd為1.3米/秒,按圖4和5所示結構設計徑向軋制孔型,主軋輥1工作面半徑Rm為500毫米,芯輥2工作面半徑Ri為150毫米,主軋輥1工作面軸向高度Bm和芯輥2工作面軸向高度Bi為266.57毫米。然後按圖6和7所示結構設計軸向軋制孔型,上錐輥5工作面尺寸參數為:L1為520.69毫米,L2為170毫米,L3為50毫米,Ruc1為156.57毫米,Ruc2為105.45毫米,Ruc為160毫米;下錐輥6工作面尺寸參數為:Rdc為160毫米,L為532.09毫米。

3)軋製成形:將按上述尺寸制好的環件毛坯4放上軋環機進行軋制,調整上、下錐輥5和6水平位置,使各自錐形底端分別與環件毛坯上、下端面外徑處接觸。軋制過程中,根據測量輥7所測環件外徑值實時控制上、下錐輥5和6後退,使各自錐形底端始終保持與環件上、下端面外徑處接觸。軋制過程按預軋制、主軋制、整形軋制三個階段進行控制。

軋制過程各階段徑向和軸向進給速度與進給量按圖8和9所示曲線進行控制。預軋制階段,徑向和軸向進給速度vr1、va1分別為0.82毫米/秒、1.46毫米/秒,徑向和軸向進給量ΔH1、ΔB1分別為4.94毫米、8.83毫米;主軋制階段,徑向和軸向進給速度vr2、va2分別為3.28毫米/秒、5.86毫米/秒,徑向和軸向進給量ΔH2、ΔB2分別為84.05毫米、150.08毫米;整形軋制階段,徑向和軸向進給速度vr3、va3分別為0.49毫米/秒、0.88毫米/秒,徑向和軸向進給量ΔH3、ΔB3分別為9.88毫米、17.66毫米。當測量輥7所測環件外徑達到預定值時,停止徑向和軸向進給,軋制過程結束。

榮譽表彰

2017年5月,《一種大型內台階環件徑軸向軋製成形方法》獲得第十屆江蘇省專利項目獎優秀獎。