《一種多相催化塔式碰撞流反應器》是南京大學於2010年4月2日申請的發明專利,該專利的申請號為201010139533X,公布號為CN101804317A,授權公布日為2010年8月18日,發明人是張志炳、周政、孟為民、耿皎、李磊、楊高東。

《一種多相催化塔式碰撞流反應器》是塔狀反應器,上部為板式或填料塔4,下部分為多相催化碰撞流反應釜2,上、下兩部分以流體通道板14分隔,流體通道板14上開有多個圓孔,作為流體通道62,在反應釜2頂部,有上射流器3,在反應釜2底部有下射流器8,在反應釜2的側壁附近有靜液區擋板5,擋板5將反應釜2劃出一小區域形成靜液區,擋板5的上端和下端都留有空隙,反應釜2內的物料能流入靜液區而又不引起湍流,在靜液區內的反應釜2側壁上有反應物料出口,在出口前有過濾器6。

2019年7月15日,《一種多相催化塔式碰撞流反應器》獲第十一屆江蘇省專利項目獎優秀獎。

(概述圖為《一種多相催化塔式碰撞流反應器》摘要附圖)

基本介紹

- 中文名:一種多相催化塔式碰撞流反應器

- 公布號:CN101804317A

- 公布日:2010年8月18日

- 申請號:201010139533X

- 申請日:2010年4月2日

- 申請人:南京大學

- 地址:江蘇省南京市漢口路22號

- 發明人:張志炳、周政、孟為民、耿皎、李磊、楊高東

- Int.Cl.:B01J19/26(2006.01)I、B01J8/08(2006.01)I

- 代理機構:南京知識律師事務所

- 代理人:黃嘉棟

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

在化工,石化,製藥,食品等工業中,經常用到化學反應器以合成新的產品。化學反應器的種類很多,按其操作方式可分為間歇操作反應器、連續操作反應器和半連續操作反應器;按流體流動及混合型式可分為平推流反應器、理想混合反應器和非理想反應器。2010年4月前大多數化工合成反應採用管式固定床反應器或攪拌釜式反應器。但是,固定床反應器的傳熱性能較差、操作過程中催化劑難以更換;而攪拌釜式反應器反應速度較慢,難以實現連續操作。這些反應器普遍存在著生產效率較低,副反應難以控制,反應時間長,生產成本高等問題。

發明內容

專利目的

《一種多相催化塔式碰撞流反應器》的目的是解決上述反應器性能方面存在的不足,提出一種新型的多相催化塔式碰撞流反應器,該新型反應器系統處理包括液-液(反應物料和催化劑均為液相)、液-固(液相為反應物料,固相為催化劑)、液-液-固(兩個液相為反應物料,固相為催化劑)、液-液-液(其中兩個液相為反應物料,另一個液相為催化劑)、氣-液-固(氣液相為反應物,固相為催化劑)和氣-液-液(氣相和其中一個液相為反應物料,另一個液相為催化劑)兩相或三相組成的反應系統。

技術方案

《一種多相催化塔式碰撞流反應器》是一個塔狀的反應器,如圖1所示,它由兩部分組成,上部分為板式或填料塔4,下部分為多相催化碰撞流反應釜2,上、下兩部分以流體通道板14分隔,流體通道板14上開有多個圓孔,作為流體通道62,在多相催化碰撞流反應釜2頂部,有上射流器3,它可以將泵入的反應物料向下噴射,上射流器3上有自吸裝置15,多相催化碰撞流反應釜2內的反應物料可以通過自吸裝置15隨上射流器3向下噴射的反應物料一併向下噴射,在多相催化碰撞流反應釜2底部與上射流器3相對有下射流器8,它可以將泵入的反應物料向上噴射,下射流器8頂部有圓板分布器,見圖4,圓板分布器中央有垂直孔道60,垂直孔道60四周均勻排布有斜孔道61,使反應物料向上、向外噴射,從而使多相催化碰撞流反應釜2內的反應物料發生激烈碰撞,有效地攪拌,在多相催化碰撞流反應釜2的側壁附近有靜液區擋板5,靜液區擋板5的兩邊與多相催化碰撞流反應釜2的側壁相連並固定,靜液區擋板5將多相催化碰撞流反應釜2劃出一小區域形成靜液區,靜液區擋板5的上端與多相催化碰撞流反應釜2頂部和靜液區擋板5的下端與多相催化碰撞流反應釜2底部都留有空隙,使多相催化碰撞流反應釜2內的反應物料能自由地流入靜液區而又不引起湍流,在靜液區內的多相催化碰撞流反應釜2側壁上有反應物料出口,在出口前有過濾器6,過濾器上有過濾網,以阻止固相物料流出多相催化碰撞流反應釜2。該多相催化塔式碰撞流反應器適用於處理沒有氣相的液-液、液-固或液-液-固兩相或三相的反應體系。

《一種多相催化塔式碰撞流反應器》的多相催化塔式碰撞流反應器是如此運行的:

該多相催化塔式碰撞流反應器處理無氣相反應的體系時,其流程如附圖1所示,液體原料由管道1進入板式或填料塔4(以下簡稱塔4)中進行預反應,然後經流體通道板14上的流體通道62進入多相催化碰撞流反應釜2(以下簡稱反應釜2)中,反應釜2中的壓力可根據需要設計和調節。當為液-液-固反應系統時,催化劑為樹脂或者其它不溶於液相的固體催化劑。催化劑在固體催化劑貯槽20中與液體物料混合後進入反應釜2中;當為液-液-液反應系統時,催化劑為液體酸,液體物料及液體催化劑由管道1進入到塔4進行預反應,然後通過流體通道板14上的流體通道62進入反應釜2中進行反應。反應釜2中物料經過靜液區擋板5和過濾器6過濾,由於靜液區擋板5的存在使得該擋板與過濾器6之間形成一段相對平穩的靜液區,這裡沒有劇烈的湍動,因此反應器2中的固相催化劑就會沉降,通過靜液區的底部返回反應釜2,不會被液流夾帶而吸附到過濾器6中的絲網上,從而避免了出料口的堵塞現象,液相反應物料則可通過絲網,經過離心泵18,再經過流量計9和換熱器19從上射流器3重新回到反應釜2中進行反應,液相反應物料如此循環。液-液-固或液-液-液三相在反應釜2內的高度湍流作用下,反應物分子與催化劑之間保持極為充分的接觸,將有效地提高反應速度和轉化率,同時開啟閥門17引一股反應液由反應釜2的底部經下射流器8從底部高速射入反應釜2內,進行強制循環,使上行與下行兩股物流發生碰撞,從而有效強化攪拌效果。同時,當體系是液-液-固三相反應時,可避免部分固體催化劑在反應器2底部沉積,以及避免在催化劑在反應釜2內分布不均,使催化劑顆粒可均勻地懸浮於反應器2中並隨液流隨機運動;當體系是液-液-液三相反應時,整個反應系統物料接觸更加充分,尤其是當兩個液相(如油水兩相)互不相溶時,可顯著地提高反應轉化率。

當反應進行到一定時間後,開啟閥門12,引一股液體從頂部進入塔4中,再進一步反應,轉化率可達到更高的水平。最後塔4底部的液相通過流體通道板14上的流體通道62回到反應釜2內繼續反應。當反應系統為液-液-固時,由於反應釜2內流體的劇烈碰撞可能會使部分催化劑顆粒被磨損或破碎,其細小顆粒可穿過過濾器6中絲網而隨液流一起流出反應釜2外,並再從塔4頂部進入塔4,這將有效加速反應的進程;當反應系統為液-液-液時,則物料中本身含有催化劑,由於塔4的反應作用,反應轉化率可得以進一步提高。

當反應進行到一定時間後,反應物料通過閥門24開始出料,進入到後續工段。與此同步,從管道1開始補充新鮮物料,從而保證整個系統物料守恆。

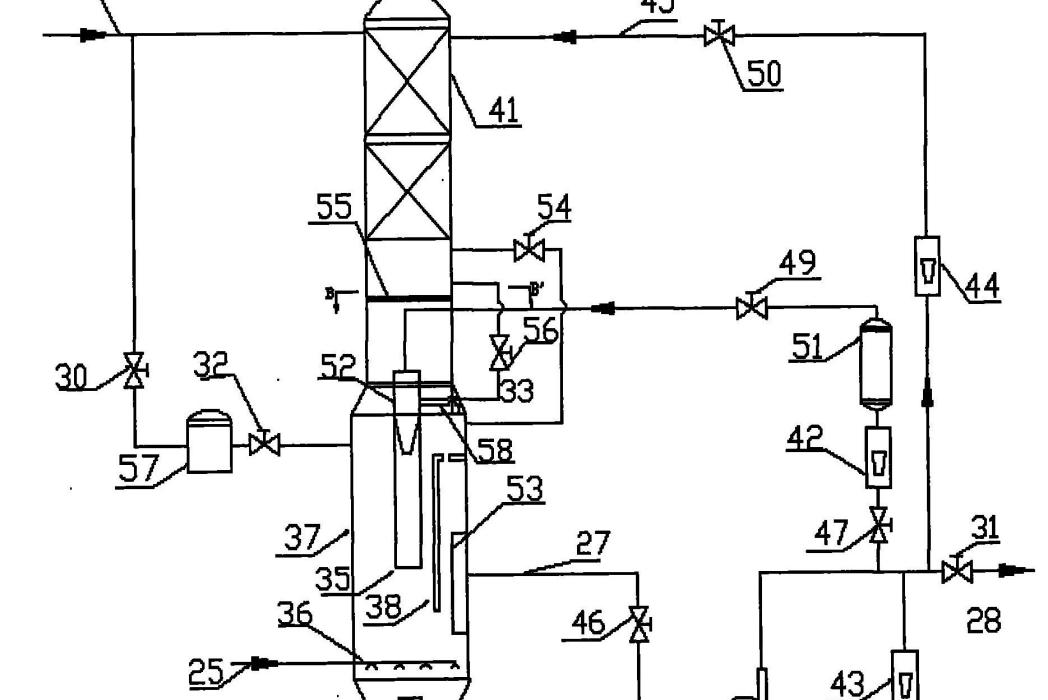

上述的多相催化塔式碰撞流反應器,當處理有氣相的反應物料時,可以將流體通道板14置換成集液盤55(見圖2),集液盤55為無孔的盲板。同時,以管道及閥門54將板式或填料塔41的下部、集液盤55下部與多相催化碰撞流反應釜37連通,使多相催化碰撞流反應釜37上方的氣體可以進入到板式或填料塔41中;以管道33和閥門56將板式或填料塔41的下部與多相催化碰撞流反應釜37內上射流器35上的自吸裝置52連通,使板式或填料塔41下部的反應液進入多相催化碰撞流反應釜37內上射流器的自吸裝置52內;以管道58將多相催化碰撞流反應釜37內上射流器35上部的自吸裝置52與多相催化碰撞反應釜37連通,使多相催化碰撞流反應釜37內未反應完的氣體可以循環反應。並且在多相催化碰撞流反應釜37底部增加氣體入口管道25和氣體分布器36。

當多相催化塔式碰撞流反應器處理含氣相的反應物料體系時,多相催化塔式碰撞流反應器是如此運行的,其流程如圖2所示:

液體原料由管道26進入板式或填料塔41(以下簡稱塔41)中進行預反應,然後進入多相催化碰撞流反應釜37(以下簡稱反應釜37)中進行反應,反應釜37中的壓力為0.2~1.5兆帕(表壓),當為氣-液-固反應系統時,催化劑為樹脂或者其它不溶於液相的固體催化劑,催化劑在固體催化劑貯槽57中與液體物料混合後進入反應釜37中;當為氣-液-液反應系統時,催化劑為液體酸,液體物料及液體催化劑由管道26進入到塔41中進行預反應,然後再進入反應釜37進行反應。氣相由管道25經氣體分布器36進入到反應釜37中與液體進行反應。反應釜37中物料經過靜液區擋板38和過濾器53過濾,由於靜液區擋板38的存在使得該擋板與過濾器之間形成一段相對平穩的靜液區,這裡沒有劇烈的湍動,因此反應釜37中的固相催化劑就會沉降,通過靜液區的底部返回反應釜37,不會被高速液流夾帶而吸附到過濾器53中的絲網上,從而避免了堵塞的現象,液相反應物料則經過離心泵40,再經過流量計42和換熱器51從向上射流器35重新回到反應釜37中,與上升氣體進行反應。液相反應物料如此循環,氣-液-固或氣-液-液三相在反應釜37內的高度湍流作用下,反應物分子與反應物分子之間、反應物分子與催化劑之間保持極為充分的接觸,將有效地提高反應速度和轉化率,同時開啟閥門48引一股反應液由反應釜37的底部經下射流器39從底部高速射入反應器37內,進行強制循環,使上行與下行兩股物流發生碰撞,從而進一步強化攪拌效果。當為氣-液-固三相反應時,可避免部分催化劑在反應釜37底部的沉積及催化劑在反應釜37內分布不均,使催化劑顆粒更加均勻地懸浮於反應釜37中;當為氣-液-液三相反應時,則使整個反應系統接觸更加充分。尤其是當多個液相互不相溶時,可顯著地提高反應轉化率。

在反應釜37中,未反應完全的氣體上升至反應釜37的液面上方,通過上射流器35的自吸裝置52於噴嘴處的低壓區通過管路58被高速運動的流體卷吸到反應釜37內並送入反應器主體液相中繼續反應。如此循環不斷,可極有效地提高氣體的利用率。

當反應進行到一定時間後,開啟閥門54,使得反應釜37頂部尚未完全反應的氣相從塔式反應器底部進入塔式反應器41中,同時開啟閥門50,引一股液體物料從塔41頂部由管路45進入塔41,與上行的氣體再進一步反應,以進一步提高氣體的轉化率。當為氣-液-固反應系統時,這裡的反應利用了磨損和破碎後出現的細小催化劑顆粒,它們可穿過過濾器53並具有較強的催化活性,可有效地提高反應進程;當為氣-液-液反應系統時,則液體物料中本身含有催化劑,由於塔41的反應作用,增加了反應時間,使反應物和氣體的轉化率更高。最後極少量的未反應的氣體經過換熱器29直接從塔頂流出,塔41底部的液相物料則下降,通過管道33至反應釜37內繼續反應。由於塔41的反應作用,使從頂部管道59排出的尾氣中氣體反應物的含量很低。此外,該塔41可使混合氣中的輕重組分得到一定程度的分離,因為裡面設定的是塔板或填料或兩者的組合。因此該塔41不但有效提高了氣體的利用率,增加了整個系統的收率,而且減輕了後處理的難度,簡化了工藝,降低了能耗,也有助於環境保護。

當反應進行到一定時間後,液相反應物料通過閥門31開始出料,進入到後續工段。與此同步,從管道26開始補充新鮮物料,從而保證整個系統物料守恆。

上述的多相催化塔式碰撞流反應器,所述的下射流器8或39的外形為喇叭狀,其剖面圖如圖3所示,液體通過其上的圓板分布器的中間垂直孔60及其周圍一圈輻射狀的斜度為5-20°的斜孔61(俯視圖如圖4所示)從多相催化碰撞流反應釜底部向上和四周噴射,這樣可有效避免固體催化劑在反應器由於重力作用向反應器底部沉積,使其均勻懸浮而與液體進行充分接觸與反應傳質;如果是液體催化劑,則不會產生死角,使得整個反應系統中的流場分布更為理想。

上述的多相催化塔式碰撞流反應器,所述下射流器可以焊接在多相催化碰撞流反應釜底部,也可通過法蘭與多相催化碰撞流反應釜底部相連。

《一種多相催化塔式碰撞流反應器》多相催化塔式碰撞流反應器,所述的集液盤55是一塊經由若干螺絲64的固定的盲板,如圖6所示,它的作用是將從塔式反應器中流下的液體收集,當液層達到一定厚度時,打開閥門56,通過管路33由自吸裝置52將集液盤55上的液體和多相催化碰撞流反應系統中的未反應氣體一道通入反應器37中。

上述的多相催化塔式碰撞流反應器,所述的靜液區擋板與多相催化碰撞流反應釜底部與頂部都有空隙,這樣靜液區與湍流區中的物料可以憑藉“U”型管原理而相互流通。其空隙長度為5-20毫米。

上述的多相催化塔式碰撞流反應器,所述靜液區擋板可拆卸,在多相催化碰撞流反應釜中的固定方式可以為插槽式,也可以通過螺絲固定。

改善效果

(1)採用《一種多相催化塔式碰撞流反應器》的多相催化塔式碰撞流反應器,向下高速噴射的液體與從多相催化碰撞流反應釜底部向上噴射的液體相互碰撞形成高度湍流,使多相催化碰撞流反應釜內多相物質得以充分接觸,強化了反應物分子之間以及反應物分子與催化劑之間的有效接觸,使得催化劑在多相催化碰撞流反應釜內被攪拌得更加劇烈,分布更加均勻,這種高度湍流的柔性攪拌既保護了固體催化劑免於大量破損,又加速了反應的進行。

(2)當多相催化塔式碰撞流反應器處理含氣相反應的物料系統時,設定了自吸裝置,利用高速噴射的流體產生的負壓把多相催化碰撞流反應釜頂部尚未反應的氣體卷吸到多相催化碰撞流反應釜內,讓其反覆進入液相反應主體,最大限度地彌補氣液反應器中氣相停留時間短促的不足;其次,自吸裝置可以將板式或填料塔中流到集液盤上液體吸進上射流器,再將其射入多相催化碰撞流反應釜中。有效地提高了原料的反應轉化率、產物的生成速度和反應選擇性。

(3)多相催化塔式碰撞流反應器的多相催化碰撞流反應釜中,在過濾器之前設定了一塊靜液區擋板,利用該擋板與過濾器之間一段距離而形成一段平穩的靜液區,這裡沒有劇烈的湍動,因此多相催化碰撞流反應釜中的固相催化劑就會沉降,在靜液區的底部進入多相催化碰撞流反應釜中,不會被高速液流夾帶而吸附到過濾器中的絲網上從而避免了出料口的堵塞現象。因為靜液區擋板可拆卸,所以當反應系統不含固相時,可以將其拆除。

(4)多相催化塔式碰撞流反應器系統中,在多相催化碰撞流反應器底部設定了一個喇叭狀下射流器,在該射流器中,液體通過其圓板分布器中間垂直孔及其周圍一圈輻射狀斜孔從多相催化碰撞流反應器底部向上和四周噴射;這樣如果是固體催化劑就不會在多相催化碰撞流反應釜底部形成堆積,使固體催化劑完全懸浮而與液體得到充分接觸,如果是液體催化劑,則不會產生死角,使得整個反應系統中的湍動程度更加劇烈。

(5)板式或填料塔的設定,可使新鮮反應物料先進行預反應,還可使未反應的氣體或液體進一步轉化為產品,也可使混合氣體中的輕重組分獲得一定程度分離。該系統不但提高了收率,還能簡化後處理工作,降低能耗和成本,減輕環境污染。

(6)當多相催化塔式碰撞流反應器處理無氣相反應的物料系統時,板式或填料塔與多相催化碰撞流反應釜之間連線一個流體通道板,它將塔式反應系統與多相催化碰撞流反應釜互通,使得板式或填料塔中液體可以進行預反應,然後直接進入到多相催化碰撞流反應釜中進行反應。當多相催化塔式碰撞流反應器處理含氣相反應的物料系統時,也可以在板式或填料塔與多相催化碰撞流反應釜之間連線一個流體通道板,其處理方法與處理無氣相的反應物料體系時相類似,或者在板式或填料塔與多相催化碰撞流反應釜之間連線一個集液盤,其將從板式或填料塔中流下的液體收集,當液層達到一定厚度時,打開通往自吸裝置的閥門56,通過管路33由自吸裝置52可以將集液盤上的液體和多相催化碰撞流反應釜中的未反應氣體一道通入多相催化碰撞流反應釜37中。

附圖說明

圖1為反應體系中無氣相反應物料的多相催化塔式碰撞流反應器,其中:1為液體物料入口,2為多相催化碰撞流反應釜,3為上射流器,4為板式或填料塔,5為靜液區擋板,6為過濾器,8為下射流器,9-11為流量計,14為流體通道板,15為自吸裝置,18為離心泵,19為換熱器,20為固體催化劑貯槽,7、12、13、16、17、21-24為閥門。

圖2為反應體系中有氣相反應物料的多相催化塔式碰撞流反應器,其中:25為氣體入口,26為液體物料入口,27為液體循環物料出口,28為產品物料出口,33為集液盤到自吸裝置管路,35為上射流器,36為氣體分布器,37為多相催化碰撞流反應釜,38為靜液區擋板,39為下射流器,40為離心泵,41為板式或填料塔,42-44為流量計,45為物料進入板式或填料塔頂部管路,29、51為換熱器,52為自吸裝置,53為過濾器,55為集液盤,30-32、34、46-50、54、56為閥門,57為固體催化劑貯槽,58為自吸裝置與多相催化碰撞流反應釜之間連線管路,59為尾氣出口。

圖3為下射流器剖面圖。

圖4為下射流器頂部的圓板分布器,其中:60為垂直孔道,61為斜孔道。

圖5為流體通道板,其中:62為流體通道,63為螺絲孔。

圖6為集液盤,其中:64為螺絲孔。

圖7為靜液區擋板。

權利要求

1.《一種多相催化塔式碰撞流反應器》特徵是:它是一個塔狀的反應器,它由兩部分組成,上部分為板式或填料塔(4),下部分為多相催化碰撞流反應釜(2),上、下兩部分以流體通道板(14)分隔,流體通道板(14)上開有多個圓孔,作為流體通道(62),在多相催化碰撞流反應釜(2)頂部,有上射流器(3),它將泵入的反應物料向下噴射,上射流器(3)上有自吸裝置(15),在多相催化碰撞流反應釜2底部與上射流器3相對有下射流器(8),它將泵入的反應物料向上噴射,下射流器(8)頂部有圓板分布器,圓板分布器中央有垂直孔道(60),垂直孔道(60)四周均勻排布有斜孔道(61),使反應物料向上、向外噴射,在多相催化碰撞流反應釜(2)的側壁附近有靜液區擋板(5),靜液區擋板(5)的兩邊與多相催化碰撞流反應釜(2)的側壁相連並固定,靜液區擋板(5)將多相催化碰撞流反應釜(2)劃出一小區域形成靜液區,靜液區擋板(5)的上端與多相催化碰撞流反應釜(2)頂部和靜液區擋板(5)的下端與多相催化碰撞流反應釜(2)底部都留有空隙,使多相催化碰撞流反應釜(2)內的反應物料能自由地流入靜液區而又不引起湍流,在靜液區內的多相催化碰撞流反應釜(2)側壁上有反應物料出口,在出口前有過濾器(6),過濾器上有過濾網,以阻止固相物料流出多相催化碰撞流反應釜(2)。

2.根據權利要求1所述的反應器,其特徵是:當處理有氣相的反應物料時,將流體通道板(14)置換成集液盤(55),集液盤55為無孔的盲板,同時,以管道及閥門54將板式或填料塔41的下部、集液盤55下部與多相催化碰撞流反應釜37連通,使多相催化碰撞流反應釜37上方的氣體可以進入到板式或填料塔41中;以管道33和閥門56將板式或填料塔41的下部與多相催化碰撞流反應釜37內上射流器35上部的自吸裝置52連通,使板式或填料塔41下部的反應液進入多相催化碰撞流反應釜37內上射流器的自吸裝置52內;以管道58將多相催化碰撞流反應釜37內上射流器35上部的自吸裝置52與多相催化碰撞反應釜37連通,使多相催化碰撞流反應釜37內未反應完的氣體可以循環反應,並且在多相催化碰撞流反應釜37底部增加氣體入口管道25和氣體分布器36。

3.根據權利要求1或2所述的反應器,其特徵是:所述的下射流器(8或39)的外形為喇叭狀,其上的圓板分布器的中央有垂直孔(60),其周圍一圈有輻射狀的斜度為5-20°的斜孔(61)。

4.根據權利要求1或2所述的反應器,其特徵是:所述的下射流器焊接在多相催化碰撞流反應釜底部,或通過法蘭與多相催化碰撞流反應釜底部相連。

5.根據權利要求1或2所述的反應器,其特徵是:所述的靜液區擋板與多相催化碰撞流反應釜底部與頂部都有空隙,其空隙長度為5-20毫米。

6.根據權利要求1或2所述的反應器,其特徵是:所述的靜液區擋板可拆卸,在多相催化碰撞流反應釜中的固定方式為插槽式或通過螺絲固定。

實施方式

實施例1(液-液-固三相反應體系)

二氫月桂烯、水和丙酮溶劑按質量比為1:1:2,混合後通過管道1進入塔式反應器4中進行預反應,然後進入到反應器2中,反應器2體積為6立方米,反應器2的直徑與高度之比為1:1.5,塔式反應器4的直徑為反應器2直徑的一半,高度與反應器2的高度相當,填料型號為θ環4×4,材質為316L。打開閥門21從管道1中引一股液體物料到催化劑加料裝置20中與固體催化劑(催化劑量占液體物料質量的10%)混合後進入反應器2中。固體催化劑為Amberlyst15(美國羅門哈斯公司生產),反應溫度100攝氏度,壓力0.5兆帕。反應器2內的物料經靜液區擋板5(此時靜液區擋板為插槽式,上下距反應器2底部與頂部的空隙距離為10毫米)和過濾器6進入離心泵18,經液體流量計9和換熱器19,由上射流器3噴射入反應器2內。同時開啟閥門17,引一股液流經下射流器8(下射流器中圓板分布器上四周斜孔的傾斜角度為5°)射入反應器2內。當反應進行1小時後,打開閥門12,引一股物流進入塔式反應器4中,然後液體通過流體通道板14上的流體通道64返回到反應器2中,當反應進行3小時後,打開閥門24開始出料,物料進入到後續工段,與此同步,從管道1開始補充新鮮物料,從而保證整個系統物料守恆。該水合過程二氫月桂烯的轉化率可達到37%,選擇性可達到70%以上,二氫月桂烯醇的年產量可達到7000噸。

實施例2(液-液-固三相反應體系)

與實施例1操作方法類似,二氫月桂烯、水和乙醇溶劑按質量比為1:1:2,反應溫度105攝氏度,反應壓力為0.6兆帕,固體催化劑為Amberlyst35(美國羅門哈斯公司生產),催化劑占液體物料質量的20%。此時下射流器中圓板分布器上四周斜孔的傾斜角度為10°,靜液區擋板用螺絲固定,上下距反應器2底部和頂部的空隙距離為5毫米。該過程二氫月桂烯的轉化率可達到33.5%,選擇性可達到70%以上。

實施例3(液-液-固反應體系)

與實施例1操作方式類似,醋酸與正丁醇的摩爾比為2:1,反應溫度為85攝氏度,反應壓力為0.15兆帕,固體催化劑為Amberlyst15(美國羅門哈斯公司生產)經改性而成,催化劑占醋酸質量的10%,反應兩小時。此時下射流器中圓板分布器上四周斜孔的傾斜角度為15°,靜液區擋板用螺絲固定,上下距反應器2底部和頂部的空隙距離為5毫米。該過程正丁醇的轉化率可達到85%左右,選擇性可達到100%。

實施例4(液-液-液反應體系)

與實施例1操作方法類似,二氫月桂烯、水和異丙醇溶劑按質量比為1:1:1,反應溫度110攝氏度,反應壓力為0.8兆帕,催化劑為10%硫酸溶液(加入量為100%H2SO4占總物料的1%)混合後進入塔式反應器4預反應,然後進入反應器2中進行反應。此時下射流器中圓板分布器上四周斜孔的傾斜角度為20°。該過程的二氫月桂烯轉化率可達到35%,選擇性可達到50%以上。

實施例5(液-液-液反應體系)

與實施例1操作方式類似,醋酸與正丁醇的摩爾比為4:1,反應溫度為100攝氏度,催化劑為5%硫酸溶液(加入量為100%H2SO4占總物料的0.5%)混合後進入塔式反應器4預反應,然後進入反應器2中進行反應。此時下射流器中圓板分布器上四周斜孔的傾斜角度為15°,該過程正丁醇的轉化率可達到90%,選擇性可達到100%。

實施例6(氣-液-固三相反應體系)

醋酸與丁烯按摩爾比為1:1.1,醋酸通過管道26進入塔式反應器41中進行預反應,然後進入到新型反應器37中,丁烯由管道25經氣體分布器35進入到新型反應器37內,反應溫度110攝氏度,壓力為0.8兆帕(表壓),打開閥門30從管道26中引一股液體物料到催化劑加料裝置57中與固體催化劑(催化劑量占醋酸質量的10%)混合後進入新型反應器37中,固體催化劑為Amberlyst15(美國羅門哈斯公司生產)經改性而成,新型反應器37內的物料經靜液區擋板38(此時靜液區擋板為插槽式,上下距新型反應器37底部與頂部的空隙距離為20毫米)和過濾器53進入離心泵40,經液體流量計42和換熱器51,由上射流器35噴射入新型反應器37內,同時開啟閥門24,引一股液流經下射流器39(下射流器中圓板分布器上四周斜孔的傾斜角度為10°)進入新型反應器37內。新型反應器37上方的氣體則通過自吸裝置52由管道58被卷吸到反應液中,當反應進行0.2小時後,打開閥門54,未反應完全的氣體從塔反應系統底部進入到塔反應系統41中,同時開啟閥門50引一股液體進入塔式反應器41中,液體流到集液盤上,當集液盤上液層達到一定厚度時,打開閥門56通過管路33由自吸裝置52而吸進反應器37中。當反應進行0.5小時後,反應液開始通過閥門31從管道28進入到後續工段。與此同步,從管道26開始補充新鮮物料,從而保證整個系統物料守恆。該過程醋酸的轉化率可達到77.4%反應後尾氣中丁烯的含量可降到0.11%。

實施例7(氣-液-固三相反應系統)

與實施例6操作方法類似,醋酸與丁烯的摩爾比為1:1.2,反應溫度115攝氏度,反應器37的壓力為1.0兆帕(表壓),所採用的催化劑為D-72(催化劑量占醋酸質量的15%),此時下射流器中圓板分布器上四周斜孔的傾斜角度為20°,靜液區擋板用螺絲固定,上下距新型反應器37底部與頂部的空隙距離為15毫米。該過程醋酸的轉化率可達到76.7%,反應後尾氣中丁烯的含量可降到0.9%。

實施例8(氣-液-液反應體系)

與實施例6操作方法類似,醋酸與丁烯的摩爾比為1:1.2,反應溫度120攝氏度,反應器37的壓力為1.2兆帕(表壓),所採用的液體催化劑為對甲苯磺酸(催化劑量占醋酸質量的7%),此時下射流器中圓板分布器上四周斜孔的傾斜角度為15°。該過程醋酸的轉化率可達到72%,反應後氣體中丁烯的含量可降到1.2%。

榮譽表彰

2019年7月15日,《一種多相催化塔式碰撞流反應器》獲第十一屆江蘇省專利項目獎優秀獎。