《一種增強複合支撐中空纖維膜及其製備方法》是楓科(北京)膜技術有限公司於2014年7月29日申請的專利,該專利的申請號為2014103697559,公布號為CN104117289A,授權公布日為2014年10月29日,發明人是王獻德、張勇軍、劉潔、李亞靜、楊國慶、陳衛文、張玉亮。

《一種增強複合支撐中空纖維膜及其製備方法》涉及一種增強複合支撐中空纖維膜及其製備方法,所述增強複合支撐中空纖維膜包括編織支撐管、過渡層以及分離層,支撐管為中空編織物,編織支撐管與過渡層的粘接力為0.4~4牛,編織支撐管由合成纖維編織而成。該發明的有益效果在於,提供一種增強複合支撐中空纖維膜及其製備方法,支撐管經過電暈處理,使其表面比較粗糙,增加了支撐管的比表面積,進而增強中空纖維膜的過渡層與支撐管的粘接力,過渡層通過加入高分子聚合物,使得支撐層和分離層之間的結合力更大,有效防止中空纖維膜在使用過程中的剝離;該製備方法是將編織管以水平的方式分別通過電暈機、預塗覆機頭、塗覆機頭以及凝固浴,該製備方法操作簡單、工藝條件容易控制以及生產效率高。

2018年12月20日,《一種增強複合支撐中空纖維膜及其製備方法》獲得第二十屆中國專利優秀獎。

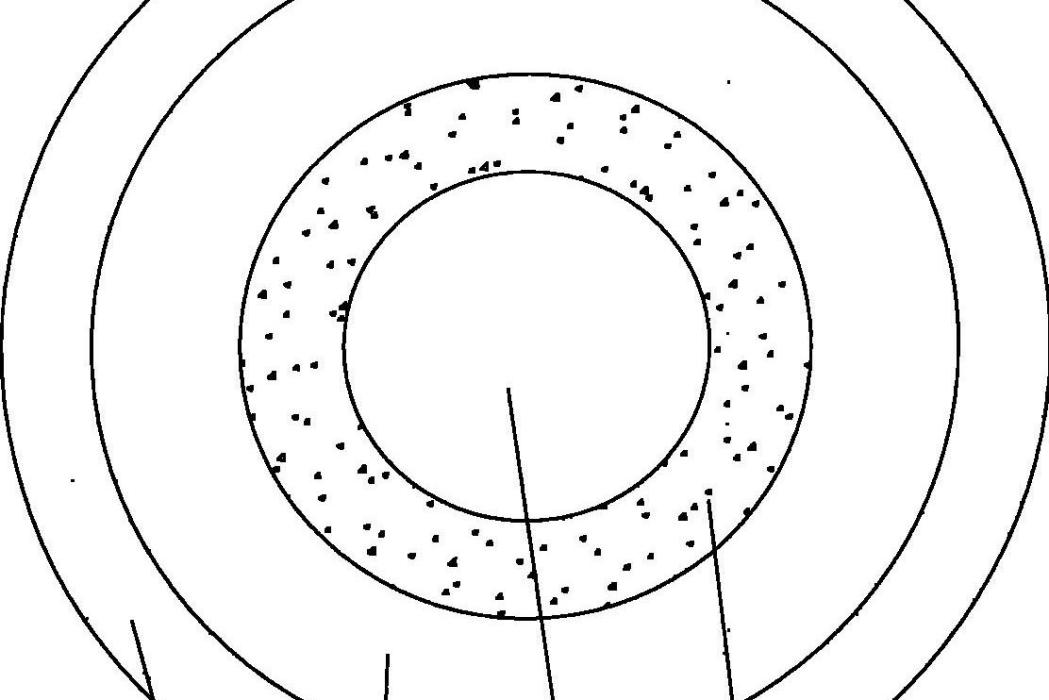

(概述圖為《一種增強複合支撐中空纖維膜及其製備方法》摘要附圖)

基本介紹

- 中文名:一種增強複合支撐中空纖維膜及其製備方法

- 公布號:CN104117289A

- 授權日:2014年10月29日

- 申請號:2014103697559

- 申請日:2014年7月29日

- 申請人:楓科(北京)膜技術有限公司

- 地址:北京市朝陽區酒仙橋路10號B7座106號

- 發明人:王獻德、張勇軍、劉潔、李亞靜、楊國慶、陳衛文、張玉亮

- Int.Cl.:B01D69/12(2006.01)I、B01D69/10(2006.01)I、B01D69/08(2006.01)I、B01D67/00(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

由於工業化程度的增加,中國國內水源的水質不斷惡化,工業廢水的回用率要求不斷提升。化學穩定性好、機械強度高以及抗污染能力強成為對膜分離材料品質越來越普遍的要求。而MBR是一項最有市場前景的廢水處理技術。從1990年第一個MBR示範性工程建成以來,MBR從平板式擴展到中空纖維狀和多通道外型,膜分離材料有PE,PP,PES和PVDF等。截至2014年7月,市場上所使用的膜絲結構多為單一結構的膜絲,由於材料本身的問題,膜絲強度不夠,膜在MBR套用過程中,經常出現斷絲等情況,而通過內支撐管的加入,在經過處理後的編織支撐管內塗覆上一層鑄膜液,使得膜絲的顯著強度提高。

專利CN101254420A,CN1711128A公開了一種增強管狀多孔體複合膜的製備方法,此方法在中空纖維織物上塗覆上兩層高分子溶液,然而此複合中空纖維中,由於編織支撐管的密度較小,編織支撐管的強度不夠,因為編織支撐管密度小導致編織支撐管與塗覆層之間的粘結力不牢固,在膜絲的使用過程中,由於反覆的曝氣沖洗,高分子聚合物很容易從編織支撐管剝離下來。

專利102160967A公布了一種內襯增強型中空纖維膜管及其製備裝置和製備方法,在該製備方法中,其編織支撐管未經過處理,粘接力有限,同時採用垂直進入凝固浴,在初生纖維膜完全凝固前可能需要通過較深的距離,會導致凝固浴的深度較大,會導致在生產過程中操作不方便,降低生產效率。

專利CN101406810A公布了一種熱致相分離製備增強型複合中空纖維的方法,該方法中需聚合物加熱到140℃以上,其缺陷是過高的溫度可能導致支撐管的軟化或者塑性形變,導致所紡膜絲的穩定性得不到保證。

專利CN102284251A公布了一種聚四氟乙烯中空纖維膜的製造方法,該方法是以PET編織支撐管為支撐,塗覆上粘合劑,將PTFE屏保膜包纏於編織支撐管上,然後進行烘乾,這種膜有很好的強度和韌性,但是由於使用的是PTFE材料,聚四氟乙烯的平板膜不好製備,纏繞過程比較複雜,工業化很困難。

專利CN102240509A公布了一種線上編織-相轉移成型複合中空纖維膜的製備方法,該方法製備出來的中空纖維膜,由於只有塗覆層和支撐層,本身粘接力有限,在套用中會造成剝離,同時由於線上編織和塗覆凝固連在一起,由於編織支撐管的速度所限,塗覆的速度也很低,在編織過程中,當需要換線軸時,紡絲就會產生停產,很難實現產業化。

專利CN102205208A公布了一種製備纖維增強型中空纖維膜裝置,此種裝置豎直進行凝固浴,因為在塗覆層凝固前,編織支撐管不宜碰到導絲輪,所以此種方法有生產效率低的問題。

發明內容

專利目的

《一種增強複合支撐中空纖維膜及其製備方法》的主要目的在於提供一種增強複合支撐中空纖維膜及其製備方法,通過《一種增強複合支撐中空纖維膜及其製備方法》提供的製備方法製備出的中空纖維膜有著良好的粘接性能、均勻孔徑的分離層,中空纖維膜為同時具有內支撐管、過渡層、分離層結構的中空纖維膜,所述製備方法具有操作簡單、以及工藝條件容易控制以及生產效率高的特點。

技術方案

《一種增強複合支撐中空纖維膜及其製備方法》提供了一種增強複合支撐中空纖維膜,包括編織支撐管、過渡層以及分離層,所述編織支撐管為中空編織物,其孔徑為0.3~1.5毫米、圓柱度大於0.8、預伸長率小於10%、收縮率小於2%,所述編織支撐管與所述過渡層的粘接力為0.4~4牛,中空纖維膜膜絲的外徑為1~5毫米,所述分離層的厚度為0.03~1毫米,所述編織支撐管由合成纖維編織而成。

可選的,所述合成纖維為聚酯纖維、聚醯胺纖維、聚乙烯醇纖維、聚丙烯腈纖維、聚丙烯纖維、聚氯乙烯纖維或聚氨酯纖維。

可選的,所述合成纖維為聚酯纖維或聚氨酯纖維。

《一種增強複合支撐中空纖維膜及其製備方法》還提供一種增強複合支撐中空纖維膜的製備方法,該方法步驟如下:

S1:合成纖維編織成紗線,所述紗線經過由12~48錠的編織機編織後形成編織支撐管,然後經過加熱定型裝置對所述編織支撐管進行定型,將經過加熱定型裝置定型處理後的編織支撐管卷繞於放線輪上;

S2:將卷繞有編織支撐管的放線輪安裝在放線裝置中的放線機上,將編織支撐管的一端經過牽引裝置以水平的方式連線到線上電暈處理機,通過線上電暈處理對其進行電暈處理;

S3:將經過所述電暈處理機處理後的編織支撐管以水平的方式牽引至預塗覆機頭,對編織支撐管進行預塗覆處理,隨後以水平的方式經過3~1000毫米距離的凝固處理;

S4:將經過凝固處理後的編織支撐管以水平的方式牽引至塗覆機頭並在該處與從紡絲計量泵中輸出的紡絲原液進行結合併形成初生中空纖維膜,然後所述初生中空纖維膜以水平的方式經過3~1000毫米距離的乾程蒸發處理;

S5:將經過乾程蒸發處理後的初生中空纖維膜以水平的方式依次通過一級凝固浴槽和二級凝固浴槽分別進行凝固和交換處理;

S6:通過牽伸裝置的牽伸,將經過凝固浴處理後的初生中空纖維膜牽引至卷繞輪上,在所述卷繞輪上將所述初生中空纖維膜收拾成束,然後再清水中浸泡交換5~30小時,隨後在10%~60%的甘油中浸泡2~15小時,取出後在溫度為15~25℃和濕度為30%~50%的房間內晾掛保存即可。

可選的,所述紗線由100~800旦尼爾的復絲組成,所述復絲由20~200根長紗製成。

可選的,所述加熱定型裝置對編織支撐管的定型溫度為80℃~300℃,定型速度為10~100米/小時。

可選的,所述定型溫度為150℃~250℃,所述定型速度為15~50米/小時。

可選的,所述預塗液是由高分子原料、親水添加劑以及溶劑組成的高分子溶液,所述高分子原料為聚偏氟乙烯或聚碸或聚醚碸或聚乙烯或聚丙烯,所述親水添加劑為聚乙烯吡咯烷酮或聚乙二醇或聚乙烯醇,所述溶劑為N-甲基吡咯烷酮或二甲基甲醯氨或二甲基乙醯氨或二甲基亞碸,所述預塗覆液的溫度為30~90°,所述預塗覆液經過所述預塗覆機頭的速度為5~30米/分鐘。

可選的,所述紡絲原液由高分子原料、親水添加劑、非溶劑、表面活性劑以及溶劑組成的高分子溶液,所述高分子原料為聚偏氟乙烯或聚碸或聚醚碸或聚乙烯或聚丙烯,所述親水添加劑為聚乙烯吡咯烷酮或聚乙二醇或聚乙烯醇,所述非溶劑為水或乙醇或甘油,所述溶劑為N-甲基吡咯烷酮或二甲基甲醯氨或二甲基乙醯氨或二甲基亞碸,所述高分子材料、親水添加劑、非溶劑、表面活性劑和溶劑的比例分別為以所述紡絲原液總重量計高分子材料為10~40%、親水添加劑為3~30%、非溶劑為0.5~10%、表面活性劑為1~10%以及溶劑為35~70%,所述紡絲原液的溫度為30~100度。

可選的,所述一級凝固浴槽中的凝固浴由溶劑和水組成,所述溶劑為N-甲基吡咯烷酮或二甲基甲醯氨或二甲基乙醯氨或二甲基亞碸,所述溶劑為以所述一級凝固浴槽中凝固浴總重量計的比例為10~70%,所述二級凝固浴槽中的凝固浴為水,所述一級凝固浴槽和二級凝固浴槽中凝固浴的溫度均為20~90度。

有益效果

《一種增強複合支撐中空纖維膜及其製備方法》提供的增強型複合支撐中空纖維膜包括支撐管、過渡層以及分離層,所述支撐管以水平的方式經過電暈處理或等離子處理後,表面更粗糙,增加了支撐管的比表面積,從而增強中空纖維膜的過渡層與支撐管的粘結力;過渡層通過加入高分子聚合物,使得支撐層與分離層之間的結合力更大,有效防止支撐中空纖維膜在使用過程中的剝離;另增強型複合支撐中空纖維膜分離層斷面無缺陷的純海綿體結構,均勻的膜表面孔,有效的防止中空纖維膜在使用過程中污堵;該中空纖維膜通過乾濕致相分離方法製得,《一種增強複合支撐中空纖維膜及其製備方法》的製備方法為通過水平塗覆方式紡制增強型複合支撐型中空纖維膜,此種方法使得增強型複合支撐中空纖維膜過程中,操作更容易,工藝條件更容易控制,同時使用電暈處理或等離子處理等物理方法處理編織支撐管表面,使得膜絲粘接力更大。

附圖說明

圖1為《一種增強複合支撐中空纖維膜及其製備方法》實施例的增強複合支撐中空纖維膜的結構示意圖;

圖2為《一種增強複合支撐中空纖維膜及其製備方法》實施例的增強複合支撐中空纖維紡絲機的紡絲工藝流程;

圖3為《一種增強複合支撐中空纖維膜及其製備方法》實施例的紡絲原液組成;

圖4為《一種增強複合支撐中空纖維膜及其製備方法》實施例的預定塗覆液組成;

圖5為《一種增強複合支撐中空纖維膜及其製備方法》實施例的工藝參數;

圖6為《一種增強複合支撐中空纖維膜及其製備方法》實施例的模絲性能。

技術領域

《一種增強複合支撐中空纖維膜及其製備方法》涉及中空纖維複合超濾膜領域,尤其涉及一種增強複合支撐中空纖維膜及其製備方法。

權利要求

1.一種增強複合支撐中空纖維膜,其特徵在於:包括編織支撐管、過渡層以及分離層,所述過渡層設定所述編織支撐管與所述分離層之間,所述編織支撐管為中空編織物,其孔徑為0.3~1.5毫米、圓柱度大於0.8、預伸長率小於10%、收縮率小於2%,所述編織支撐管與所述過渡層的粘接力為0.4~4牛,所述中空纖維膜膜絲的外徑為1~5毫米,所述分離層的厚度為0.03~1毫米,所述編織支撐管由合成纖維編織而成,所述編織支撐管的外徑為1~3毫米,所述編織支撐管包括16~60分支開的紗線,每支紗線都採用復絲為100~800個旦尼爾(克/9000米)的紗線,每根復絲均由25~750根長紗製成,每根長紗均是從0.5~7個旦尼爾。

2.根據權利要求1所述的增強複合支撐中空纖維膜,其特徵在於,所述合成纖維為聚酯纖維、聚醯胺纖維、聚乙烯醇纖維、聚丙烯腈纖維、聚丙烯纖維、聚氯乙烯纖維或聚氨酯纖維。

3.根據權利要求2所述的增強複合支撐中空纖維膜,其特徵在於,所述合成纖維為聚酯纖維或聚氨酯纖維。

4.一種增強複合支撐中空纖維膜的製備方法,其特徵在於,該方法步驟如下:

S1:合成纖維編織成紗線,所述紗線經過由12~48錠的編織機編織後形成編織支撐管,然後經過加熱定型裝置對所述編織支撐管進行定型,將經過加熱定型裝置定型處理後的編織支撐管卷繞於放線輪上;

S2:將卷繞有編織支撐管的放線輪安裝在放線裝置中的放線機上,將編織支撐管的一端經過牽引裝置以水平的方式連線到線上電暈處理機,通過線上電暈處理對其進行電暈處理;

S3:將經過所述電暈處理機處理後的編織支撐管以水平的方式牽引到預塗覆機頭,計量泵將預塗液通過預塗覆機頭對編織支撐管進行預塗覆處理,隨後以水平的方式經過3~1000毫米距離的凝固處理;

S4:將經過凝固處理後的編織支撐管以水平的方式牽引至塗覆機頭且在該處與從紡絲計量泵中輸出的紡絲原液進行結合併形成初生中空纖維膜,然後所述初生中空纖維膜以水平的方式經過3~1000毫米距離的乾程蒸發處理;

S5:將經過乾程蒸發處理後的初生中空纖維膜以水平的方式依次通過一級凝固浴槽和二級凝固浴槽分別進行凝固和交換處理;

S6:通過牽伸裝置的牽伸,將經過凝固浴處理後的初生中空纖維膜牽引至卷繞輪上,在所述卷繞輪上將所述初生中空纖維膜收拾成束,然後再清水中浸泡交換5~30小時,隨後在10%~60%的甘油中浸泡2~15小時,取出後在溫度為15~25℃和濕度為30%~50%的房間內涼掛保存。

5.根據權利要求4所述的增強複合支撐中空纖維膜的製備方法,其特徵在於,所述紗線由100~800旦尼爾的復絲組成,所述復絲由20~200根長紗製成。

6.根據權利要求4所述的增強複合支撐中空纖維膜的製備方法,其特徵在於,所述加熱定型裝置對編織支撐管的定型溫度為80℃~300℃,定型速度為10~100米/小時。

7.根據權利要求6所述的增強複合支撐中空纖維膜的製備方法,其特徵在於,所述定型溫度為150℃~250℃,所述定型速度為15~50米/小時。

8.根據權利要求4所述的增強複合支撐中空纖維膜的製備方法,其特徵在於,所述預塗液是由高分子原料、親水添加劑以及溶劑組成的高分子溶液,所述高分子原料為聚偏氟乙烯、聚碸、聚醚碸、聚乙烯或聚丙烯,所述親水添加劑為聚乙烯吡咯烷酮、聚乙二醇或聚乙烯醇,所述溶劑為N-甲基吡咯烷酮或二甲基甲醯氨或二甲基乙醯氨或二甲基亞碸,所述預塗液的溫度為30~90°,所述預塗液經過所述預塗覆機頭的速度為5~30米/分鐘。

9.根據權利要求4所述的增強複合支撐中空纖維膜的製備方法,其特徵在於,所述紡絲原液由高分子原料、親水添加劑、非溶劑、表面活性劑以及溶劑組成的高分子溶液,所述高分子原料為聚偏氟乙烯、聚碸、聚醚碸、聚乙烯或聚丙烯,所述親水添加劑為聚乙烯吡咯烷酮、聚乙二醇或聚乙烯醇,所述非溶劑為水或乙醇或甘油,所述溶劑為N-甲基吡咯烷酮、二甲基甲醯氨、二甲基乙醯氨或二甲基亞碸,所述高分子原料、親水添加劑、非溶劑、表面活性劑和溶劑的比例分別為以所述紡絲原液總重量計高分子原料為10~40%、親水添加劑為3~30%、非溶劑為0.5~10%、表面活性劑為1~10%以及溶劑為35~70%,所述紡絲原液的溫度為30~100度。

10.根據權利要求4所述的增強複合支撐中空纖維膜的製備方法,其特徵在於,所述一級凝固浴槽中的凝固浴由溶劑和水組成,所述溶劑為N-甲基吡咯烷酮或二甲基甲醯氨或二甲基乙醯氨或二甲基亞碸,所述溶劑為以所述一級凝固浴槽中凝固浴總重量計的比例為10~70%,所述二級凝固浴槽中的凝固浴為水,所述一級凝固浴槽和二級凝固浴槽中凝固浴的溫度均為20~90度。

實施方式

如圖1至圖2所示:《一種增強複合支撐中空纖維膜及其製備方法》實施例提供的一種增強複合支撐中空纖維膜,包括編織支撐管42、過渡層43以及分離層44,所述過渡層43設定所述編織支撐管42與所述分離層44之間,所述編織支撐管42為內部設定有空腔41的中空編織物,其孔徑為0.3~1.5毫米、圓柱度大於0.8、預伸長率小於10%、收縮率小於2%,所述編織支撐管42與所述過渡層的粘接力為0.4~4N,中空纖維膜膜絲的外徑為1~5毫米,所述分離層44的厚度為0.03~1毫米,所述編織支撐管42由合成纖維編織而成,所述編織支撐管42的外徑為1~3毫米,優選為1~2毫米,所述編織支撐管包括16~60分支開的紗線,每支紗線均靠在其自己的承載件上,每支紗線都採用復絲為100~800個旦尼爾(克/9000米)的紗線,每根復絲均由25~750根長紗製成,每根長紗均是從0.5~7個旦尼爾。

作為上述實施例的優選實施方式,所述合成纖維為聚酯纖維(滌綸)、聚醯胺纖維(棉綸或尼龍)、聚乙烯醇纖維(維綸)、聚丙烯腈纖維(腈綸)、聚丙烯纖維(丙綸)、聚氯乙烯纖維(氯綸)或聚氨酯纖維。

作為上述實施例的優選實施方式,所述合成纖維為聚酯纖維(滌綸)或聚氨酯纖維,優選聚酯纖維(滌綸)。

《一種增強複合支撐中空纖維膜及其製備方法》實施例還提供一種增強複合支撐中空纖維膜的製備方法,該方法步驟如下:

S1:合成纖維編織成紗線,所述紗線經過由12~48錠的編織機編織後形成編織支撐管,然後經過加熱定型裝置對所述編織支撐管進行定型,將經過加熱定型裝置定型處理後的編織支撐管卷繞於放線輪上,所述編織機優選為16~32錠的編織機,進一步優選為24錠的編織機,進行編制編織支撐管,編織機的編織速度為10~100米/小時,優選為15~50米/小時;

S2:將卷繞有編織支撐管的放線輪安裝在放線裝置中的放線機上,將編織支撐管的一端經過牽引裝置以水平的方式連線到線上電暈處理機,通過線上電暈處理對其進行電暈處理;

S3:將經過所述電暈處理機處理後的編織支撐管以水平的方式牽引到預塗覆機頭,對編織支撐管進行預塗覆處理,隨後以水平的方式經過3~1000毫米距離的凝固處理;

S4:將經過凝固處理後的編織支撐管以水平的方式牽引至塗覆機頭並在該處與從紡絲計量泵中輸出的紡絲原液進行結合併形成初生中空纖維膜,然後所述初生中空纖維膜以水平的方式經過3~1000毫米距離的乾程蒸發處理;

S5:將經過乾程蒸發處理後的初生中空纖維膜以水平的方式依次通過一級凝固浴槽和二級凝固浴槽分別進行凝固和交換處理;

S6:通過牽伸裝置的牽伸,將經過凝固浴處理後的初生中空纖維膜牽引至卷繞輪上,在所述卷繞輪上將所述初生中空纖維膜收拾成束,然後再清水中浸泡交換5~30小時,隨後在10%~60%的甘油中浸泡2~15小時,取出後在溫度為15~25℃和濕度為30%~50%的房間內晾掛保存即可。

作為上述實施例的優選實施方式,上述過程是通過水平牽伸乾-濕法進行紡絲的過程,並在一個可水平紡絲的紡絲機上進行的,上述紡絲機如圖2所示:包括氮氣裝置1、預塗液罐2、計量泵3、紡絲原液罐4、紡絲計量泵5、放線裝置6、牽引裝置7、高頻率電暈機8、預塗覆機頭9、塗覆機頭10、一級凝固浴槽11、二級凝固浴槽12、牽引裝置13以及收線輪14;其紡絲具體過程如下:

第一步,紡絲原液的配置,攪拌,將鑄膜液導入紡絲原液罐進行靜止,脫泡;

第二步,上述編織支撐管由放線裝置6開始放線,牽引裝置7將編織支撐管以水平的方式牽引至電暈機8進行電暈處理,使編織支撐管表面活化,增加編織支撐管表面摩擦力,從而增強編織支撐管的粘接力;

第三步,將編織支撐管以水平的方式牽引至預塗覆機頭9,計量泵3將預塗液通過預塗覆機頭將預塗液均勻的塗覆與編織支撐管四周,使預塗液充分的浸入編織支撐管內,預塗液由預塗液罐2供應給計量泵3;

第四步,預塗了的編織支撐管經過牽引到達預塗覆機頭9處,紡絲計量泵5將紡絲原液從紡絲罐內打入塗覆機頭10內,通過塗覆機頭將紡絲原液均勻的塗覆與預塗了的編織支撐管上;

第五步,塗覆膜經過一段30-300毫米的空氣段,塗覆膜在此階段開始蒸發至相轉化作用,鑄膜液開始凝膠;

第六步,塗覆膜以水平的方式浸入一級凝固浴槽11內,鑄膜液開始與一級凝固浴槽11內的溶液反生交換,從而形成了塗覆膜;

第七步,塗覆膜從一級凝固浴槽11以水平的方式進入到二級凝固浴槽12內,二級凝固浴槽成份為水,塗覆膜進入二級凝固浴槽後進一步與水發生交換,最終形成中空纖維膜;

第八步,塗覆中空纖維膜通過牽引裝置13牽引至收線輪14處進行收線,膜絲在此處收集後,進入膜絲後處理流程。

上述所述的製備方法,紡絲原液配置過程中,使用攪拌機攪拌配置好的物料,所述攪拌時間為8-20小時,所述攪拌時間優選為10-15小時,進一步優選為12小時;所述攪拌機的攪拌桶溫度為50~90℃,優選為65~85℃,進一步優選為75℃,所述紡絲原液倒入到所紡絲原液罐內,紡絲原液罐的溫度為60~90℃,優選為70~80℃;紡絲原液在紡絲原液罐內進行真空靜止脫泡,紡絲原液罐內的真空度為-0.07~0.095,優選為-0.08~-0.09之間;靜止時間為4~24小時,優選為8~16小時,進一步優選為12小時。

作為上述實施例的優選實施方式,所述紗線由150~500旦尼爾的復絲組成,所述復絲由25~200根長紗製成。

作為上述實施例的優選實施方式,所述加熱定型裝置對編織支撐管的定型溫度為80~300℃,所述定型溫度優選為160~230℃,定型速度為10~100米/小時,經過加熱定型後的編織支撐管的硬度增大,是的編織支撐管在製備成中空纖維膜以後有更好的使用性能,加熱定型處理也可以使得編織支撐管表面的毛疵在加熱定型過程中被燒除,這樣可以避免在塗覆過程中由於編織支撐管表面的毛疵出現缺陷的可能。

作為上述實施例的優選實施方式,所述定型溫度為150~250℃,所述定型速度為15~50米/小時。

作為上述實施例的優選實施方式,所述紡絲原液由高分子原料、親水添加劑、非溶劑、表面活性劑以及溶劑組成的高分子溶液,所述高分子原料為聚偏氟乙烯(PVDF)或聚碸(PS)或聚醚碸(PES)或聚乙烯(PE)或聚丙烯(PP),所述高分子原料優選為聚偏氟乙烯(PVDF),所述親水添加劑為聚乙烯吡咯烷酮(PVP)、聚乙二醇(PEG)或聚乙烯醇(PVA),所述非溶劑為水或乙醇或甘油,所述非溶劑優選為甘油,所述溶劑為N-甲基吡咯烷酮(NMP)、二甲基甲醯氨(DMF)、二甲基乙醯氨(DMAC)或二甲基亞碸(DMSO),所述溶劑優選為N-甲基吡咯烷酮(NMP)和二甲基乙醯氨(DMAC),所述高分子材料、親水添加劑、非溶劑、表面活性劑和溶劑的比例分別為以所述紡絲原液總重量計高分子材料為10~40%、親水添加劑為3~30%、非溶劑為0.5~10%、表面活性劑為1~10%以及溶劑為35~70%,所述紡絲原液的溫度為30~100℃。

作為上述實施例的優選實施方式,所述一級凝固浴槽中的凝固浴由溶劑和水組成,所述溶劑為N-甲基吡咯烷酮(NMP)或二甲基甲醯氨(DMF)或二甲基乙醯氨(DMAC)或二甲基亞碸(DMSO),所述溶劑優選為二甲基乙醯氨(DMAC)和N-甲基吡咯烷酮(NMP),所述溶劑為以所述一級凝固浴槽中凝固浴總重量計的比例為10~70%,所述二級凝固浴槽中的凝固浴為水,所述一級凝固浴槽和二級凝固浴槽中凝固浴的溫度均為20~90℃。

作為上述實施例的優選實施方式,為了進一步提高編織支撐管與所述分離層之間的粘結力,可採用以下兩種方法:首先,對編織支撐管進行電暈處理;電暈處理是一種電擊處理,它使編織支撐管的表面具有更高的附著性;其原理是利用高頻率高電壓在被處理的塑膠表面電暈放電(高頻交流電壓高達5000~15000伏/平方米),而產生低溫電漿,使塑膠表面產生游離基反應而使聚合物發生交聯,表面變粗糙並增加其對極性溶劑的潤濕性,這些離子體由電擊和滲透進入被印體的表面破壞其分子結構,進而將被處理的表面分子氧化和極化,離子電擊侵蝕表面,以致增加編織支撐管表面的附著能力;其次,在分離層與編織支撐管間加入一層過渡層,為了達到更好與編織支撐管粘結的目的,一般會把過渡層的高分子溶液配製的比較稀,高分子溶液的粘度一般在500兆帕·秒~8000兆帕·秒,粘度較低的高分子容易,更容易進入到浸入到編織支撐管中編織所形成的間隙,從而與編織支撐管的接觸面積增大,附著力增大;所述的電暈處理方法,可使用高頻管材電暈處理機處理,處理頻率為10~120赫茲,編織支撐管經過電暈處理機的速度為5~30米/分鐘。

作為上述實施例的優選實施方式,所述預塗覆液在配置過程中,使用攪拌機攪拌配置好的物料,攪拌時間為6~16小時,攪拌時間優選位8~12小時,進一步優選10小時;攪拌機的攪拌桶溫度為50~90℃,優選為65~85℃,進一步優選為75℃;將攪拌好的預塗覆液導入到預塗覆液罐內,預塗覆液罐的溫度為60~90℃,優選為70~80℃;預塗覆液在預塗覆液罐內真空靜止脫泡,預塗覆液罐內的真空度為-0.07~0.095,優選為-0.08~-0.09;靜止時間為2~16小時,優選為4~10小時,進一步優選為6小時;輸送預塗覆液計量泵輸料速度為20-50/分鐘,優選為30-40克/分鐘,預塗覆液的溫度為30-90℃,經過預塗覆機頭的速度為5-30米/分鐘,進一步可選10-20米/分鐘作為較佳預塗速度。

作為上述實施例的優選實施方式,所述預塗液是由高分子原料、親水添加劑以及溶劑組成的高分子溶液,所述高分子原料為聚偏氟乙烯(PVDF)、聚碸(PS)、聚醚碸(PES)、聚乙烯(PE)或聚丙烯(PP),所述高分子原料優選為聚偏氟乙烯(PVDF),所述親水添加劑為聚乙烯吡咯烷酮(PVP)、聚乙二醇(PEG)或聚乙烯醇(PVA),所述溶劑為N-甲基吡咯烷酮(NMP)、二甲基甲醯氨(DMF)、二甲基乙醯氨(DMAC)或二甲基亞碸(DMSO),所述溶劑優選為N-甲基吡咯烷酮(NMP)或二甲基乙醯氨(DMAC),所述預塗覆液的溫度為30~90℃,所述預塗覆液經過所述預塗覆機頭的速度為5~30米/分鐘,所述預塗液中,溶劑含量為60~80%,高分子原來含量為5~15%,親水添加劑含量為5~12%。

作為上述實施例的優選實施方式,所述編織支撐管預塗覆後,進入塗覆機頭,在此處紡絲原液通過塗覆機頭被均勻的塗覆與編織管上,被牽引出來後,形成初生纖維膜需通過一段3~30cm的空氣段,優選空氣段的距離50~150毫米,空氣段的環境溫度與濕度恆定,溫度為20~60℃,優選為30~40℃,濕度為30~80%,優選為50~70%;初生纖維膜在空氣段發生初步溶劑與非溶劑的交換,形成表面孔,通過控制溫度與濕度,從而達到控制膜表面孔的要求。

作為上述實施例的優選實施方式,所述初生中空纖維膜通過空氣段後進入一級凝固浴槽,所述一級凝固浴槽由溶劑與水組成,溶劑的比例為10%-70%,作為優選溶劑的比例在20-40%,溶劑可以是N-甲基吡咯烷酮(NMP)、二甲基甲醯胺(DMF)、二甲基乙醯胺(DMAC)、二甲基亞碸(DMSO)中的一種或幾種,作為優選,溶劑選用二甲基乙醯胺(DMAC)和N-甲基吡咯烷酮(NMP)中的一種或者兩者混合液,所述一級凝固浴槽的溫度為20~90℃,優選為50~70℃,所述初生中空纖維膜在所述一級凝固浴槽內停留的時間為20~60s,優選為30~50s;經過一級凝固浴槽的初生中空纖維膜通過牽引進入二級凝固浴槽,所述二級凝固浴槽中的凝固浴為水,溫度為20~90℃,優選為50~70℃,所述初生中空纖維膜在二級凝固浴槽中完成凝固並充分進行交換,模絲結構已經定性。

作為上述實施例的優選實施方式,上述複合支撐中空纖維膜在依次通過一級凝固浴槽11和二級凝固浴槽12時,均是以水平方式通過的,這樣做的好處是使複合支撐中空纖維膜在紡絲過程中,工藝易於操作與控制,紡絲速度更快,效率更高。為了達到此目的,所述一級凝固浴槽的凝固槽與所述二級凝固浴槽的凝固槽必須水平放置,塗覆機頭出口處與所述二級凝固浴槽末端的導輪的頂部必須在同一水平面上,可以使用雷射來檢驗一級凝固浴槽的凝固槽和所述二級凝固浴槽的凝固槽是否在同一水平面上。

作為上述實施例的優選實施方式,所述牽引裝置的牽引速度為5~30米/分鐘,優選為10~20米/分鐘,所述牽引裝置可以是三輥或五輥或七輥牽伸機,作為優選,選用五輥牽引機牽引複合支撐中空纖維膜,膜絲經過五輥牽引機後,通過捲入輪將中空纖維膜收集,收集後的中空纖維進入後處理,經過殘留溶液的洗脫、保濕處理、恆溫恆濕陰乾處理後,可以封裝成組後使用。

《一種增強複合支撐中空纖維膜及其製備方法》實施例提供的複合支撐中空纖維膜的具體生產過程為:採用24錠2頭編織機編織支撐管,支撐管材料採用聚酯纖維,經編織機的編制,編織管的外徑為1.7毫米,編織完成後,膜絲經過燒毛機將編織管表面的細毛燒掉,燒毛的溫度為200℃,將編織管收集到方向輪上,安裝於放線裝置6上,並將編織管牽引至第一牽引裝置,所述第一牽引裝置優選為三輥牽引機,之後通過電暈機、穿過預塗覆頭、塗覆機頭、一級凝固浴槽、二級凝固浴槽、第二牽引裝置、卷繞輪,所述第二牽引裝置優選為五輥牽引機;上述工作準備完成後,配置紡絲原液,紡絲原液組成為PVDF20%(Solvay-1015)、PVP-K308%、PEG-20005%和DMAc67%,配置在攪拌桶內,在溫度75℃下使用攪拌機攪拌12小時後,將紡絲原液導入紡絲原液罐內,用真空泵將罐體內的大氣壓抽至-0.09兆帕,靜置8小時,罐體溫度為75℃;同時配置預塗覆液,預塗覆液組成為PVDF10%,PVP-K305%,DMAc85%,配置在攪拌桶內,在溫度75℃下使用攪拌機攪拌8小時後,將紡絲原液導入預塗覆液罐內,用真空泵將罐體內的大氣壓抽至-0.09兆帕,靜置4小時,罐體溫度為75℃;脫泡完成後將紡絲原液罐、預塗覆液罐恢復至大氣壓,將氮氣打入紡絲原液罐、預塗覆罐內,壓力為0.3兆帕,啟動紡絲泵,將紡絲計量泵的速度設定為30赫茲;預塗覆計量泵的速度設定為18赫茲;開啟電暈機,處理頻率為80赫茲,啟動三輥牽引機和五輥牽引機,將其頻率設定為20赫茲,一級凝固浴槽組成為30%DMAc/70%H2O,溫度為50℃,二級凝固浴槽中的凝固浴為水,溫度為50℃,同時啟動卷繞輪,卷繞輪的線速度為18米/分鐘,開始紡制複合支撐中空纖維膜;紡絲原液通過塗覆機頭將紡絲原液塗覆於編織管上,通過電暈的作用和中間層的作用,增強其粘接力,經過空氣段初步凝固後分別依次通過一級凝固浴槽進行凝固交換和二級凝固浴槽進行凝固交換後,製得中空纖維膜,膜絲外徑為2.2毫米,塗覆層為海綿體結構,製得的複合支撐中空纖維膜在30℃的水中浸泡4小時,將膜絲浸入甘油中,甘油濃度為30%,浸泡時間為6小時,將膜絲取出晾乾,測試膜絲純水通量、塗覆層與支撐管間的粘結力、起泡點等數據,測得膜絲的純水通量為460升/(平方米·小時·巴),粘結力為1.5牛,膜絲起泡點為0.44兆帕,通過電鏡觀察到膜絲表面最大孔徑為0.08,另外,改變紡絲原液與預塗覆液的配方,同時改變相關的工藝參數,所製得的複合支撐中空纖維膜測試其模絲的性能,操作流程如上述所述,紡絲原液配方和預塗液的配方、工藝參數以及膜絲性能測試結果如圖3、圖4、圖5和圖6所示。

榮譽表彰

2018年12月20日,《一種增強複合支撐中空纖維膜及其製備方法》獲得第二十屆中國專利優秀獎。