專利背景

傳統的

中厚板生產工藝,鋼板軋後到精整之前,要經過長時間的自然空冷降溫,這不但影響產量,而且還因冷床不足導致鋼板在蘭脆溫度下剪下,增加了鋼板的廢品率。層流冷卻裝置安裝在終軋機與精整機之間,通過改變熱軋鋼材軋後冷卻條件來控制

奧氏體組織狀態,控制相變條件,碳化物析出行為來改善鋼的組織和性能.採用控制冷卻技術不僅可提高產量,而且在不降低韌性的情況下,可提高鋼板的強度,同時減少鋼板的不平整度和殘餘應力,從而明顯提高鋼板質量。

中厚板生產在控制冷卻的過程中,由於鋼板比較短,而且要對給水管水量,集管開閉狀態和輥道速度等選擇最佳匹配條件,控制難度較大。

具有更大冷卻能力的熱軋超快速冷卻裝置已有介紹,如《

鋼鐵研究》2006年03期,重鋼中板軋後快速冷卻系統的設計與套用;《

北京科技大學學報》2005年04期,中厚板軋後快速冷卻系統設計與套用;《

機械製造》2004年05期,中厚板軋後機械系統設計與套用;實現冷卻的主要問題是:(1)過去的加速冷卻方式中,不論是噴射冷卻還是層流冷卻,由於以大水量進行冷卻,很快會進入到核沸騰和膜沸騰共存的過渡沸騰,冷卻過程是不穩定的。(2)冷卻水滯留在鋼板表面,會在很寬的範圍內引起鋼板二次冷卻,極易變成不穩定的過渡沸騰狀態,出現膜沸騰和過渡沸騰,很難保證卻冷的均勻性。

發明內容

專利目的

《一種基於超快冷技術的軋後冷卻系統》的目的是提供一種基於超快冷技術的軋後冷卻系統,採用超快冷和層流冷卻裝置最佳化組合布置方式,達到較高的冷卻速率,實現鋼板的均勻冷卻。

技術方案

《一種基於超快冷技術的軋後冷卻系統》在軋線上沿鋼板軋制運行方向依次排列不同結構冷卻集管的冷卻裝置,上、下分流集管直接與主供水管相接,每根分流集水管控制1組噴嘴;其特徵在於採用軋後先布置超快冷裝置,其次再布置層流冷卻裝置的組合方式,超快冷裝置的超快冷卻區中,噴嘴形式為傾斜噴射式縫隙噴嘴與高密管式噴嘴混合排列,上噴嘴與移動梁一起上下運動,來滿足不同鋼板的板型;層流冷卻區每組上噴嘴由2組單邊U型管組成,每組為3排單邊U型管,每組上噴嘴與2組下噴嘴對應;本系統前、後均布置有吹掃裝置,並且輥道兩側還設定側吹裝置,及時去除鋼板表面的殘留水。

改善效果

1.《一種基於超快冷技術的軋後冷卻系統》通過採用超快冷和層流冷卻裝置最佳化組合布置方式,是將斜噴縫隙式噴嘴+高密管式噴嘴的混合布置,極其均勻地將板面殘存水與鋼板之間形成的氣膜清除,從而達到鋼板和冷卻水之間的完全接觸,實現鋼板和冷卻水均勻接觸的全面的核沸騰。這不僅提高了鋼板和冷卻水之間的熱交換,達到較高的冷卻速率,而且可以實現鋼板的均勻冷卻,大大抑制了鋼板由於冷卻不均引起的翹曲。

2.通過超快冷裝置具有良好的冷卻能力,即其冷卻速度可以達到水冷的極限速度;使鋼板面內溫度分布均勻,減少材料中的殘餘應力,使材料具有良好的焊接性能;對溫度的控制比較精確。

3.根據鋼板板形實際狀況,超快冷上噴嘴距離鋼板約300~400毫米位置處,由超快速冷卻設備將鋼板冷卻至600~750℃左右,再由常規層流冷卻系統開啟適當的集管組數冷卻至終冷溫度,如僅實用層流冷卻裝置,超快冷上集管通過移動梁提升至最高位置,使鋼板通過超快速冷卻設備區,由常規層流冷卻系統開啟適當的集管組數冷卻至終冷溫度。

5.冷卻裝置工作過程,通過前氣吹裝置、側噴水裝置、後氣吹裝置,可沿鋼板寬向掃除鋼板表面的滯留的殘水,從而提高鋼板表面冷卻效率,減少因滯留水在鋼板表面的沸騰過程產生的冷卻不均。前氣吹裝置、側噴水裝置、後氣吹裝置掃除鋼板表面殘水還有利於冷卻裝置前、後或冷卻裝置內安裝的檢測儀表對鋼板表面進行的參數測量。

附圖說明

圖1為《一種基於超快冷技術的軋後冷卻系統》冷卻系統沿軋制生產線運行方向設定超快冷卻和層流冷卻區域示意圖;

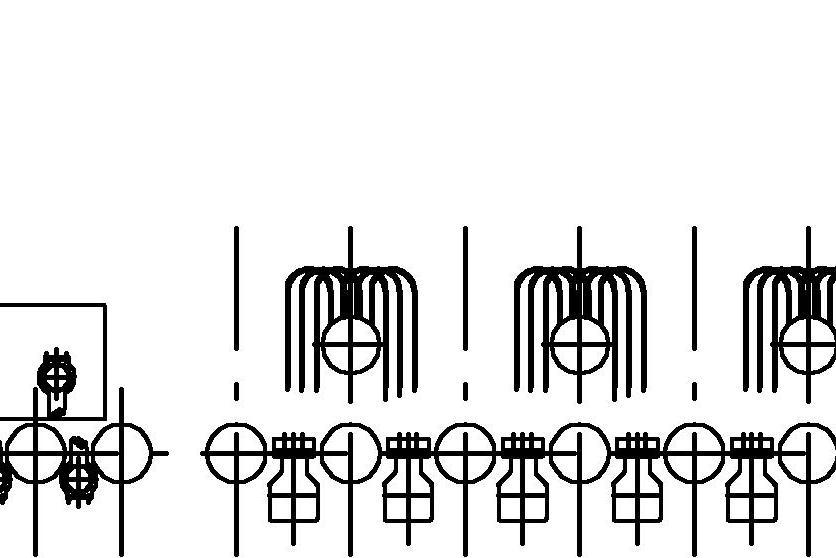

圖2為該系統中的超快速冷卻區冷卻裝置示意圖;

圖3為該系統中的層流冷卻裝置示意圖。

技術領域

《一種基於超快冷技術的軋後冷卻系統》涉及中厚板軋後冷卻技術領域,具體是一種基於超快冷技術的軋後冷卻系統。

權利要求

1.《一種基於超快冷技術的軋後冷卻系統》在軋線上沿鋼板軋制運行方向依次排列不同結構冷卻集管的冷卻裝置,上、下分流集管直接與主供水管相接,每根分流集水管控制1組噴嘴;其特徵在於採用軋後先布置超快冷裝置,其次再布置層流冷卻裝置的組合方式,超快冷裝置的超快冷卻區中,噴嘴形式為傾斜噴射式縫隙噴嘴與高密管式噴嘴混合排列,上噴嘴與移動梁一起上下運動,來滿足不同鋼板的板型;層流冷卻區每組上噴嘴由2組單邊U型管組成,每組為3排單邊U型管組成,每組上噴嘴與2組下噴嘴對應;本系統前、後均布置有吹掃裝置,並且輥道兩側還設定側吹裝置,及時去除鋼板表面的殘留水。

2.根據權利要求1所述的軋後冷卻系統,其特徵在於超快速冷卻區中噴嘴為斜噴縫隙式噴嘴和高密管式噴嘴混合形式,斜噴縫隙噴嘴與帶鋼運行方向形成45°度的傾斜角度,高密管式噴嘴的每個噴嘴都有3排高壓小噴嘴,角度相同。

3.根據權利要求1所述的軋後冷卻系統,其特徵在於在超快速冷卻區中上噴嘴(1)通過兩端螺栓固定在縱梁(9)上,橫樑(8)兩端與兩側縱梁(9)垂直連線,液壓缸桿端與橫樑(8)連線,液壓缸另一端與螺旋升降機連線,通過液壓系統及螺旋升降系統的同步提升橫樑(8),來帶動縱梁(9)和上噴嘴(1)一起上下移動,其最大行程為:900毫米。

4.一種權利要求1所述的軋後冷卻系統的套用方法,其特徵在於根據鋼板板形狀況,採用超快冷與常規層流冷卻的組合形式分別是:

(1)通過提升裝置把超快冷上噴嘴(1)提升至距離鋼板約300~400毫米位置處,由超快速冷卻設備將鋼板冷卻至600~750℃左右,進入層流冷卻區後,通過每個閥組控制使用的分流集水管組數,冷卻至終冷溫度;

(2)通過提升裝置把超快冷上噴嘴(1)提升至距離鋼板約300~400毫米位置處,由超快速冷卻設備將鋼板冷卻至450~500℃左右,進入層流冷卻區後,通過每個閥組控制使用的分流集水管組數,冷卻至300℃以下,實現線上淬火工藝。

(3)僅採用常規層流冷卻方式:將超快冷上集管通過液壓系統提升至最高位置,距離輥道面約900毫米,使鋼板越過超快速冷卻設備區,直接進入層流冷卻,通過每組閥組控制使用的分流集水管組數,

冷卻至終冷溫度。

實施方式

《一種基於超快冷技術的軋後冷卻系統》用於熱軋帶鋼生產線的軋後冷卻,其特徵在於在軋機後設定超快速冷卻區,接著是層流冷卻區,見圖1,也可以僅設定層流冷卻裝置。超快速冷卻區如圖2所示,上、下分流集水管7、9與主供水管6連線,每根分流集水管都有各自的一組控制閥組,每根分流集水管供給一組噴嘴,噴嘴為斜噴縫隙式噴嘴+高密管式噴嘴混合形式,見圖1。噴縫隙噴嘴與帶鋼運行方向形成一定的傾斜角度,高密管式噴嘴的每個噴嘴都有3排高壓小噴嘴。

在超快速冷卻區後設定的層流冷卻區,如圖3所示,主供水管6連線上、下兩個分流集水管10、11,每根分流集水管都有1組閥組控制,每根分流集水管給1組噴嘴供水,每1組層冷上噴嘴4由2組單邊U型管組成,每組單邊U型管有三排噴嘴;每1組層冷上噴嘴4與2組層冷下噴嘴5對應。

在超快速冷卻區中上噴嘴1通過兩端螺栓固定在縱梁9上,橫樑8兩端與兩側縱梁垂直連線。其特徵在於液壓缸桿端與橫樑8連線,

液壓缸另一端與螺旋升降機連線,通過液壓系統及螺旋升降系統的同步提升,來帶動橫樑8和上噴嘴1一起上下移動,其最大行程為:900毫米。超快速冷卻區下噴嘴3分布在兩個輥道2之間,主供水管壓力為0.4兆帕~0.8兆帕。

根據鋼板板形實際狀況,本軋後冷卻系統的套用方法可採用幾種超快冷與常規層流冷卻的組合式冷卻:

(1)通過提升裝置把超快冷上噴嘴1提升至距離鋼板約300~400毫米位置處,只由超快速冷卻設備作業,通過每組閥組控制分流集水管作業組數,將鋼板冷卻至600~750℃左右的終冷溫度。

(2)通過提升裝置把超快冷上噴嘴1提升至距離鋼板約300~400毫米位置處,通過超快冷每組閥組控制分流集水管作業組數,由超快速冷卻設備將鋼板冷卻至450~500℃左右,然後進入層流冷卻區通過層流每組閥組控制分流集水管作業組數冷卻至300℃以下,實現線上淬火工藝。

(3)僅採用常規層流冷卻方式:此時超快冷上集管由液壓系統提升至最高位置(距離輥道面約900毫米),使鋼板越過超快速冷卻設備區,直接進入層流冷卻,通過層流閥組控制層流分流集水管的作業組數冷卻至終冷溫度。

榮譽表彰

2016年12月7日,《一種基於超快冷技術的軋後冷卻系統》獲得第十八屆中國專利優秀獎。