《一種含pH敏感原料的洗衣粉的生產方法》是廣州市浪奇實業股份有限公司於2010年4月12日申請的專利,該專利的公布號為CN101812386A,授權公布日為2010年8月25日,發明人是趙建紅、鄧龍輝、盧志敏、王志剛。

《一種含pH敏感原料的洗衣粉的生產方法》公開一種含pH敏感原料的洗衣粉的生產方法,其包括以下步驟:(1)配料:稱取洗衣粉原料配製洗衣粉漿料;稱取pH敏感原料配製pH敏感原料漿料;(2)噴霧乾燥:將洗衣粉漿料和pH敏感漿料分別經各自相應的管路及高壓泵輸送到噴霧乾燥塔內進行噴霧乾燥處理,得到洗衣粉基粉和pH敏感基粉,並在噴霧乾燥塔內在逆流的熱空氣的作用下完成兩種粉體的混合。該發明對洗衣粉漿料以及pH敏感原料漿料分別進行配製,並同時將洗衣粉漿料和pH敏感原料漿料輸送到噴霧乾燥塔內進行噴霧乾燥,並在乾燥塔內的逆流的熱空氣作用下完成二者的混合,生產效率得到大幅度的提高。

2018年12月20日,《一種含pH敏感原料的洗衣粉的生產方法》獲得第二十屆中國專利獎優秀獎。

(概述圖為《一種含pH敏感原料的洗衣粉的生產方法》摘要附圖)

基本介紹

- 中文名: 一種含pH敏感原料的洗衣粉的生產方法

- 公告號:CN101812386A

- 授權日:2010年8月25日

- 申請號:2010101489765

- 申請日:2010年4月12日

- 申請人:廣州市浪奇實業股份有限公司

- 地址:廣東省廣州市黃埔大道東128號

- 發明人:趙建紅、鄧龍輝、盧志敏、王志剛

- Int.Cl.:C11D11/02(2006.01)I

- 代理機構:廣州知友專利商標代理有限公司

- 代理人:宣國華

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,操作說明,實施案例,榮譽表彰,

專利背景

隨著科技的發展,一些環保的具有良好性能的表面活性劑不斷湧現,它們具有優異的去污能力、鈣皂分散能力、低刺激性和良好的生物降解性。截至2010年4月12日,與目前使用的傳統的表面活性劑相比,在性價比上具備相當的優勢,在日化行業中可用於替代現有的石油副產物直鏈烷基苯磺酸鈉等表面活性劑套用於洗滌劑及個人護理品中。然而在這些表面活性劑中有些在高溫、高鹼性條件下穩定性非常差,如pH敏感原料,在高溫、高鹼性條件下易水解,因此在洗衣粉生產中,只能套用到洗衣粉的後配工序中。例如,pH敏感表面活性劑——α-磺基脂肪酸烷基酯鹽,在高溫、高鹼性條件下易水解,通常都是採用後配工藝,即先分別製備洗衣粉基粉和將α-磺基脂肪酸烷基酯鹽進行粉碎,然後二者再根據比例在後配混合體系中混合,最終得到成品。但粉狀的α-磺基脂肪酸烷基酯鹽在粉碎過程中容易出現顆粒大小不均勻的問題,造成產品質量波動大。在中國發明專利申請CN200810220050.5公開了一種α-磺基脂肪酸烷基酯鹽的處理方法:先製備α-磺基脂肪酸烷基酯鹽洗滌劑組合物,然後將α-磺基脂肪酸烷基酯鹽洗滌劑組合物和基粉根據一定比例在後配混合體系中混合,最終得到成品。上述方法雖然可以較好地解決了粉碎過程中顆粒大小不均的問題,但而由於傳統的洗衣粉噴霧乾燥系統只有一套配料裝置,通常只能是分別製備洗衣粉基粉和含pH敏感原料基粉,然後二者再根據比例,再添加其他後配原料,在混合設備中混合,最終得到成品。不僅整個生產工藝複雜,生產設備和人力需求大,生產時間長,增加了生產成本,而且成品中的pH敏感原料組分不能完全保證均勻地分布在洗衣粉基粉中。又例如,脂肪醇聚氧乙烯醚硫酸鈉(AES),在高溫和高鹼性的環境下,也存在水解的可能性,但由於市售的AES基本上為24%含量的液體和70%含量的膏狀物,直接使用在後配工藝中會導致成品水分含量增加,從而增加產品結塊的風險。

發明內容

專利目的

《一種含pH敏感原料的洗衣粉的生產方法》的目的是提供一種含pH敏感原料洗衣粉的生產方法。

技術方案

《一種含pH敏感原料的洗衣粉的生產方法》的目的是通過以下技術措施來實現的:一種含pH敏感原料的洗衣粉的生產方法,其特徵是,包括以下步驟:

(1)配料:稱取洗衣粉原料配製洗衣粉漿料;稱取pH敏感原料配製pH敏感原料漿料;

(2)噴霧乾燥:將洗衣粉漿料和pH敏感漿料分別經各自相應的管路及高壓泵輸送到噴霧乾燥塔內進行噴霧乾燥處理,得到洗衣粉基粉和pH敏感基粉,並在噴霧乾燥塔內經熱空氣的作用下完成兩種粉體的混合。

《一種含pH敏感原料的洗衣粉的生產方法》可作以下改進:在步驟(2)中對洗衣粉漿料和pH敏感原料漿料分別進行漿料處理後再經各自相應的管路及高壓泵輸送到噴霧乾燥塔內進行噴霧乾燥處理。漿料經處理後會更加均勻、細膩,且增強了漿料的流動性。

所述的漿料處理可以是過濾處理步驟,或者是脫氣處理步驟,或者是研磨處理步驟,或者是過濾處理步驟和研磨處理步驟,或者是過濾處理步驟和脫氣處理步驟,或者是脫氣處理步驟和研磨處理步驟,或者是過濾處理步驟、脫氣處理步驟和研磨處理步驟。

《一種含pH敏感原料的洗衣粉的生產方法》還可以作進一步的改進:在步驟(2)的所述的洗衣粉漿料先經過低壓泵輸送至高壓泵,然後再由高壓泵輸送至噴霧乾燥塔;所述的含pH敏感原料漿料先經過低壓泵輸送至高壓泵,然後再由高壓泵輸送至噴霧乾燥塔。

所述的噴霧乾燥塔內通過設定至少兩套噴槍環路,噴槍環路由安裝在環形總管上的噴槍及與其匹配的噴嘴構成。

由於在管道直徑和壓力相同,漿料總固體相同的情況下,噴嘴工作數量的比例接近於兩種組分的比例,因此《一種含pH敏感原料的洗衣粉的生產方法》還可以作更進一步的改進:在所述的噴霧乾燥塔內通過設定至少兩套噴槍環路,噴槍環路由安裝在乾燥塔內環形總管上的噴槍及與其匹配的噴嘴構成;在步驟(2)進行噴霧乾燥時,分別控制噴霧乾燥塔內的輸送洗衣粉漿料的噴槍環路上的噴嘴工作數量和輸送含pH敏感原料漿料的噴槍環路上的噴嘴工作數量的比例,調節最終產品中洗衣粉基粉與含pH敏感原料基粉的比例,從而達到產品配方的要求。

而由於在噴嘴工作數量相同,管道直徑相同,漿料總固體相同的情況下,輸送壓力與流量成正比,泵的壓力的比例等於兩種組分的比例,因此,《一種含pH敏感原料的洗衣粉的生產方法》還可以在步驟(2)進行噴霧乾燥時,在噴嘴工作數量相同,管道直徑相同,漿料總固體相同的情況下,調節輸送洗衣粉漿料的高壓泵的壓力和輸送含pH敏感原料漿料的高壓泵的壓力間的比例,以調節最終產品中洗衣粉基粉與含pH敏感原料基粉的比例,從而達到產品配方的要求。

所述的高壓泵的輸送壓力為2.0~8.0兆帕,優選為3.5~6.5兆帕。

所述步驟(2)採用逆流式噴霧乾燥法對洗衣粉漿料和含pH敏感原料漿料進行乾燥。

在所述的步驟(2)中進行噴霧乾燥時,噴霧乾燥塔的熱風進口溫度為300~450℃,優選320~380℃;噴霧乾燥塔的熱風出口溫度為80~150℃,優選90~120℃。

所述的噴霧乾燥塔內的噴槍環路的噴嘴直徑為1.75~3.50毫米。噴嘴的直徑可以根據實際生產情況及對產品的不同要求選擇,並與噴霧壓力配合使用。通常來說,噴嘴孔徑越大,壓力越小,霧化粒子越大,產品視比重越低。

所述的至少兩套噴槍環路設定在同一水平面上。或者所述的至少兩套噴槍環路分別設定在兩個或兩個以上的相互平行的水平面上。因為噴槍環路上的噴嘴數目以及各套噴槍間的間距與塔的直徑和產量有關,所以通常根據實際的生產需要來確定,只要保證塔內的截面能完全為霧化的液滴所均勻覆蓋,使漿料液滴與熱風緊密接觸,獲得最大的熱效應即可。

所述的處於兩個或兩個以上的相互平行的水平面上各套噴槍環路中,處於最下方的一套距離噴霧乾燥塔的熱風進口至少14米。

改善效果

1.《一種含pH敏感原料的洗衣粉的生產方法》對洗衣粉漿料以及pH敏感原料漿料分別進行配製,並同時將洗衣粉漿料和pH敏感原料漿料輸送到噴霧乾燥塔內進行噴霧乾燥,並在乾燥塔內的逆流的熱空氣作用下完成二者的混合,生產效率得到大幅度的提高。

2.由於分別對洗衣粉漿料和pH敏感原料漿料進行輸送,可以通過調節配料裝置中的高壓泵或料漿泵的壓力和噴霧乾燥塔內的噴槍環路上的噴嘴工作數量,控制最終產品的組分比例,達到期望的配方。一般在噴嘴工作數量相同,輸送管的直徑相同,漿料總固體相同的情況下,壓力與流量成正比,泵的壓力比例等於洗衣粉和pH敏感原料兩種組分間的比例。如果在輸送管的直徑和泵的壓力相同,漿料總固體相同的情況下,噴嘴工作數量的比例等於洗衣粉和pH敏感原料兩種組分間的比例。

3.《一種含pH敏感原料的洗衣粉的生產方法》提供的方法生產含有pH敏感原料的洗衣粉,pH敏感原料粉的顆粒大小均勻,外觀、物理參數與洗衣粉一致,可按實際需要的比例均勻地分布在洗衣粉中,避免經機械粉碎的粉末狀的pH敏感原料的顆粒大小不均造成產品質量不穩定的問題,提高產品的質量。而且對pH敏感原料先溶解再進行噴霧乾燥,可以有效控制pH敏感原料粉的視比重,令洗衣粉和pH敏感原料粉的視比重相近,避免了產品的分層,保證產品的穩定。

4.由於《一種含pH敏感原料的洗衣粉的生產方法》提供的方法分別配製洗衣粉漿料和pH敏感原料漿料,並用不同的管路和高壓泵輸送至噴霧乾燥塔進行乾燥,因此可根據產品配方、工藝要求分別對洗衣粉漿料或含pH敏感原料漿料各處理步驟進行調整。

附圖說明

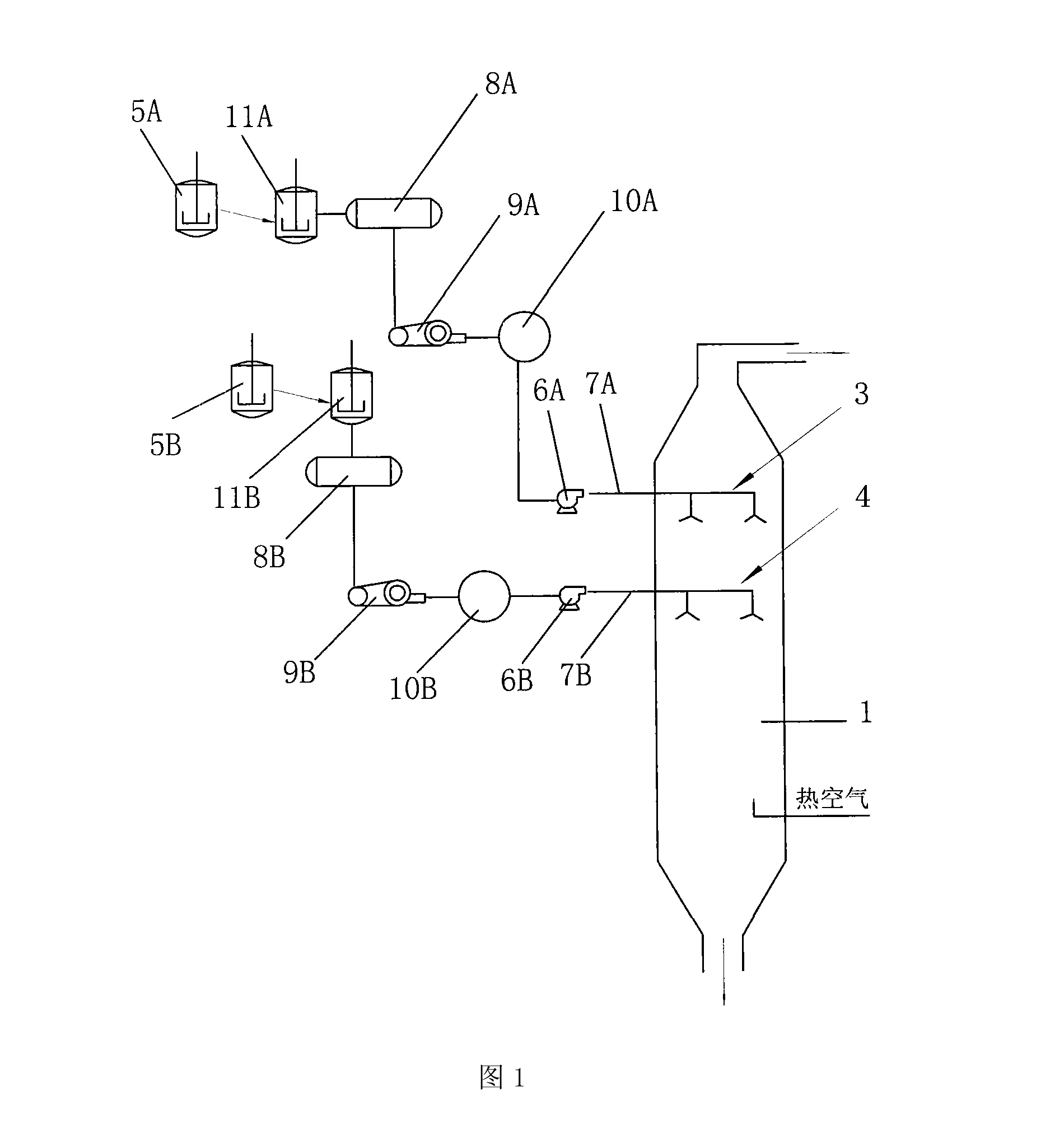

圖1是《一種含pH敏感原料的洗衣粉的生產方法》洗衣粉生產設備的整體結構示意圖。

技術領域

《一種含pH敏感原料的洗衣粉的生產方法》涉及一種洗衣粉的生產方法,尤其涉及一種含pH敏感原料的洗衣粉的生產方法。

權利要求

1.一種含pH敏感原料的洗衣粉的生產方法,其特徵是,包括以下步驟:(1)配料:稱取洗衣粉原料配製洗衣粉漿料;稱取pH敏感原料配製pH敏感原料漿料;(2)噴霧乾燥:將洗衣粉漿料和pH敏感漿料分別經各自相應的管路及高壓泵輸送到噴霧乾燥塔內進行噴霧乾燥處理,得到洗衣粉基粉和pH敏感基粉,並在噴霧乾燥塔內在逆流的熱空氣的作用下完成兩種粉體的混合;所述的噴霧乾燥塔內通過設定至少兩套噴槍環路,噴槍環路由安裝在乾燥塔內環形總管上的噴槍及與其匹配的噴嘴構成;在步驟(2)進行噴霧乾燥時,分別控制噴霧乾燥塔內的輸送洗衣粉漿料的噴槍環路上的噴嘴工作數量和輸送含pH敏感原料漿料的噴槍環路上的噴嘴工作數量的比例,調節最終產品中洗衣粉基粉與含pH敏感原料基粉的比例。

2.根據權利要求1所述的含pH敏感原料的洗衣粉的生產方法,其特徵是,在步驟(2)中對洗衣粉漿料和pH敏感原料漿料分別進行漿料處理後再經各自相應的管路及高壓泵輸送到噴霧乾燥塔內進行噴霧乾燥處理。

3.根據權利要求2所述的含pH敏感原料的洗衣粉的生產方法,其特徵是,所述的漿料處理為過濾處理步驟。

4.根據權利要求2所述的含pH敏感原料的洗衣粉的生產方法,其特徵是,所述的漿料處理為脫氣處理步驟。

5.根據權利要求2所述的含pH敏感原料的洗衣粉的生產方法,其特徵是,所述的漿料處理為研磨處理步驟。

6.根據權利要求2所述的含pH敏感原料的洗衣粉的生產方法,其特徵是,所述的漿料處理為過濾處理步驟和研磨處理步驟。

7.根據權利要求2所述的含pH敏感原料的洗衣粉的生產方法,其特徵是,所述的漿料處理為過濾處理步驟和脫氣處理步驟。

8.根據權利要求2所述的含pH敏感原料的洗衣粉的生產方法,其特徵是,所述的漿料處理為脫氣處理步驟和研磨處理步驟。

9.根據權利要求2所述的含pH敏感原料的洗衣粉的生產方法,其特徵是,所述的漿料處理為過濾處理步驟、脫氣處理步驟和研磨處理步驟。

10.根據權利要求1~9任一權利要求所述的含pH敏感原料的洗衣粉的生產方法,其特徵是,在步驟(2)的所述的洗衣粉漿料先經過低壓泵輸送至高壓泵,然後再由高壓泵輸送至噴霧乾燥塔;所述的含pH敏感原料漿料先經過低壓泵輸送至高壓泵,然後再由高壓泵輸送至噴霧乾燥塔。

11.根據權利要求10所述的含pH敏感原料的洗衣粉的生產方法,其特徵是,所述的高壓泵的輸送壓力為2.0~8.0兆帕。

12.根據權利要求11所述的含pH敏感原料的洗衣粉的生產方法,其特徵是,所述的高壓泵的輸送壓力為3.5~6.5兆帕。

13.根據權利要求12所述的含pH敏感原料的洗衣粉的生產方法,其特徵是,所述步驟(2)採用逆流式噴霧乾燥法對洗衣粉漿料和含pH敏感原料漿料進行乾燥。

14.根據權利要求13所述的含pH敏感原料的洗衣粉的生產方法,其特徵是,在所述的步驟(2)中進行噴霧乾燥時,噴霧乾燥塔的熱風進口溫度為300~450℃,出口溫度為80~150℃。

15.根據權利要求14所述的含pH敏感原料的洗衣粉的生產方法,其特徵是,所述的熱風進口溫度為320~380℃;所述的出口溫度為90~120℃。

16.根據權利要求15所述的含pH敏感原料的洗衣粉的生產方法,其特徵是,所述的噴霧乾燥塔內的噴槍環路的噴嘴直徑為1.75~3.50毫米。

17.根據權利要求16所述的含pH敏感原料的洗衣粉的生產方法,其特徵是,所述的至少兩套噴槍環路設定在同一水平面上。

18.根據權利要求17所述的含pH敏感原料的洗衣粉的生產方法,其特徵是,所述的至少兩套噴槍環路分別設定在兩個或兩個以上的相互平行的水平面上。

19.根據權利要求18所述的含pH敏感原料的洗衣粉的生產方法,其特徵是,所述的處於兩個或兩個以上的相互平行的水平面上各套噴槍環路中,處於最下方的一套距離噴霧乾燥塔的熱風進口至少14米。

實施方式

操作說明

以下實施例中以pH敏感原料—α-磺基脂肪酸烷基酯鹽為例對《一種含pH敏感原料的洗衣粉的生產方法》的內容進行詳細闡述,但是無論從哪一點來看,《一種含pH敏感原料的洗衣粉的生產方法》的下述實施方案都只能認為是對《一種含pH敏感原料的洗衣粉的生產方法》的說明而不是限制,因此在與《一種含pH敏感原料的洗衣粉的生產方法》的權利要求書相當的含義和範圍內的任何能夠實現本發明目的的改變,都應認為是包括在權利要求書的範圍內。

以下實施例中所述的常規洗衣粉漿料中含有LAS、AOS等陰離子表面活性劑,水玻璃、純鹼、增白劑、元明粉、沸石、抗再沉積劑、軟水劑、漿料調理劑等,它們按照常規比例配料即可,漿料溫度控制在45~75℃。

而含α-磺基脂肪酸烷基酯鹽的漿料的溫度在80℃以下,優選保持漿料的溫度在55℃~75℃。該含α-磺基脂肪酸烷基酯鹽的漿料中含有α-磺基脂肪酸烷基酯鹽和無機鹽,pH為5.0~10.5,所述無機鹽選自鹼金屬無機鹽、鹼土金屬無機鹽和它們的混合物,還可以含有LAS、AOS等陰離子表面活性劑,增白劑、沸石、抗再沉積劑、軟水劑、漿料調理劑等可以根據生產需要或配方需求進行添加或調整。

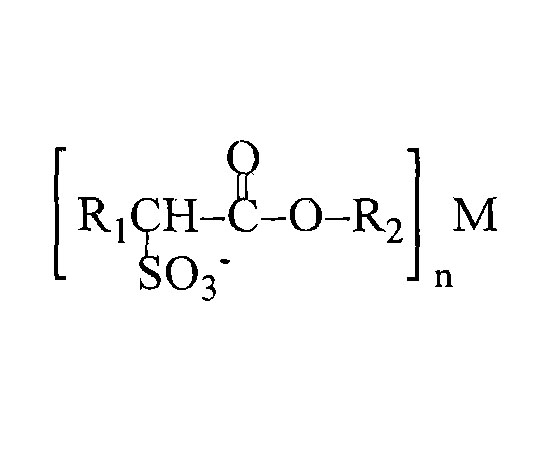

上述α-磺基脂肪酸烷基酯鹽的通式為:

其中,R1是具有8~20個碳原子的烷基,R2是具有1~4個碳原子的烷基,n=1或2,M是選自Na、K、Li、NH4+、Ca2+、Mg2+或它們的混合物。

以下實施例中使用的洗衣粉生產設備:

如圖1所示,一種pH敏感原料的洗衣粉的生產設備,該設備由一個噴霧乾燥塔1、一套常規洗衣粉漿料配料裝置、一套含pH敏感原料漿料配料裝置和兩套漿料處理裝置構成。塔內設定噴槍環路3和噴槍環路4,二者分別處於兩個平行的水平面上,處於最下方的噴槍環路4距離噴霧乾燥塔的熱風進口至少為14米。噴槍環路3和噴槍環路4分別與塔外的相應的漿料處理裝置連線。常規洗衣粉漿料配料裝置與其中一套漿料處理裝置連線,該漿料處理裝置的出料口通過低壓泵和高壓泵與噴槍環路3的進料口連線。pH敏感表面活性劑漿料配料裝置與另一套漿料處理裝置連線,該漿料處理裝置的出料口通過低壓泵和高壓泵與噴槍環路4的進料口連線。噴槍環路3和噴槍環路4上的噴嘴直徑為1.75~3.50毫米。

常規洗衣粉漿料配料裝置由配料鍋5A和老化鍋11A連線構成。常規洗衣粉漿料的漿料處理裝置由過濾器8A、脫氣機9A和膠體磨10A通過高壓泵(圖中未示出)和輸送管依次連線構成,膠體磨10A的出料口通過高壓泵6A輸送管7A與噴霧乾燥塔1內的噴槍環路3相連。

pH敏感表面活性劑漿料配料裝置由配料鍋5B和老化鍋11B連線構成。pH敏感表面活性劑漿料的漿料處理裝置由過濾器8B、脫氣機9B和膠體磨10B通過高壓泵(圖中未示出)和輸送管依次連線構成,膠體磨10B的輸出端通過高壓泵6B輸送管7B與噴霧乾燥塔1內的噴槍環路4相連。

過濾器可以是一台過濾器,也可以是多台過濾器的串聯。過濾器採用常規的過濾篩、連續過濾器或抽濾器。

脫氣機可採用一台脫氣機,也可以是多台脫氣機的串聯。脫氣機採用常規的連續脫氣缸或離心脫氣機。

膠體磨可採用一台,也可以是多台膠體磨的串聯。

《一種含pH敏感原料的洗衣粉的生產方法》的pH敏感原料的洗衣粉的生產設備還可以根據實際生產的需要調整設備的組成。如,只設定過濾器,漿料只需經過過濾處理;或者只設定脫氣機,漿料只需經過脫氣處理;或者是只設定研磨機,漿料只需經過研磨處理;或者是設定過濾器和脫氣機,漿料需經過過濾和脫氣處理步驟;或者是設定脫氣機和研磨機,漿料需經過脫氣和研磨處理步驟;或者是設定過濾器和研磨機,漿料需經過過濾和研磨處理步驟。

在乾燥塔內還可以設定兩套以上的噴槍環路,而噴槍環路上的噴嘴數目以及各套噴槍環路的間距與塔的直徑和產量有關,通常根據實際的生產需要來確定,只要保證乾燥塔內的截面能完全為霧化的液滴所均勻覆蓋,使漿料液滴與熱風緊密接觸,獲得最大的熱效應即可。

實施案例

- 實施例一

(1)配料:

原料 | 用量(%) |

直鏈烷基苯磺酸 | 19 |

工業用氫氧化鈉 | 2.4 |

碳酸鈉 | 14 |

水玻璃(100%) | 10 |

無水硫酸鈉 | 餘量 |

a.在配料鍋5A中加入水,啟動攪拌,先加入工業用氫氧化鈉攪拌均勻,再加入直鏈烷基苯磺酸,攪拌至兩者完全中和形成均勻漿狀物,然後加入碳酸鈉、水玻璃,餘量以無水硫酸鈉補足。漿料的總固體為70±2%,為強鹼性漿料,溫度為45~75℃。然後將漿料送至老化鍋11A。

原料 | 組成(%) |

a-磺基脂肪酸烷基酯鹽 | 5 |

無水硫酸鈉 | 93 |

檸檬酸 | 適量 |

工業氫氧化鈉 | 適量 |

b.在配料鍋5B中加入水,啟動攪拌並加熱,將α-磺基脂肪酸烷基酯鹽投入配料鍋5B中,(或在配料鍋5B中加入熱水,將α-磺基脂肪酸烷基酯鹽投入配料鍋5B中,水溫約為60℃),不斷進行攪拌並保持溫度為60~65℃,待α-磺基脂肪酸烷基酯鹽溶解後,加入無水硫酸鈉,不斷進行攪拌至混合成的均勻漿料,漿料的總固體物的重量百分比約為70±2%,並保持漿料溫度為60~65℃,攪拌過程中不斷檢測漿料的pH值,並用檸檬酸或氫氧化鈉調節漿料的pH值約為6.5,直到漿料的pH穩定,並在15分鐘內無明顯變化。然後將漿料送至老化鍋11B。

(2)噴霧乾燥:分別用高壓泵以3.0~4.0兆帕的壓力將常規洗衣粉漿料和α-磺基脂肪酸烷基酯鹽漿料分別經各自相應的管路及高壓泵輸送到噴霧乾燥塔的塔頂,然後分別經噴槍環路3和噴槍環路4上的噴嘴直徑為3.20毫米的壓力噴嘴霧化,呈霧狀噴入塔內,與逆流的熱空氣相遇,進行逆流乾燥成型。成型的常規洗衣粉顆粒和α-磺基脂肪酸烷基酯鹽的顆粒在逆流的熱空氣的作用下混合均勻。熱風進口溫度為320~380℃;出口溫度為90~100℃。在進行噴霧乾燥時,根據預期的最終產品中的常規洗衣粉基粉和α-磺基脂肪酸烷基酯鹽基粉的比例,控制常規洗衣粉漿料輸送管路的噴槍環路上的工作噴嘴的數量和α-磺基脂肪酸烷基酯鹽漿料輸送管路的噴槍環路上的工作噴嘴的數量的比例。

- 實施例二

與實施例一不同的是:

步驟(2)脫氣處理:常規洗衣粉漿料經過脫氣機9A進行脫氣處理,α-磺基脂肪酸烷基酯鹽漿料經過脫氣機9B進行脫氣處理。

步驟(3)噴霧乾燥:分別用高壓泵以3.5~4.5兆帕的壓力將常規洗衣粉漿料和含α-磺基脂肪酸烷基酯鹽漿料分別經各自相應的管路及高壓泵輸送到噴霧乾燥塔的塔頂,然後分別經噴槍環路3和噴槍環路4上的噴嘴直徑為2.50毫米的壓力噴嘴霧化,呈霧狀噴入塔內,與逆流的熱空氣相遇,進行逆流乾燥成型。成型的常規洗衣粉顆粒和含α-磺基脂肪酸烷基酯鹽顆粒在逆流的熱空氣的作用下混合均勻。熱風進口溫度為300~380℃;出口溫度為90~120℃。

- 實施例三

與實施例一不同的是:

步驟(2)脫氣和研磨處理:常規洗衣粉漿料經過脫氣機9A和膠體磨10A進行脫氣和研磨處理,α-磺基脂肪酸烷基酯鹽漿料經過脫氣機9B和膠體磨10B進行脫氣和研磨處理。

步驟(3)噴霧乾燥:分別用高壓泵以4.5~5.5兆帕的壓力將常規洗衣粉漿料和α-磺基脂肪酸烷基酯鹽漿料分別經各自相應的管路及高壓泵輸送到噴霧乾燥塔的塔頂,然後分別經噴槍環路3和噴槍環路4上的噴嘴直徑為3.20毫米的壓力噴嘴霧化,呈霧狀噴入塔內,與逆流的熱空氣相遇,進行逆流乾燥成型。成型的常規洗衣粉顆粒和α-磺基脂肪酸烷基酯鹽顆粒在逆流的熱空氣的作用下混合均勻。熱風進口溫度為320~350℃;出口溫度為90~120℃。

- 實施例四

與實施例一不同的是:

步驟(2)過濾處理:常規洗衣粉漿料經過過濾器8A進行過濾處理,α-磺基脂肪酸烷基酯鹽漿料經過過濾器8B進行過濾處理。

步驟(3)噴霧乾燥:分別用高壓泵以4.0~5.5兆帕的壓力將常規洗衣粉漿料和α-磺基脂肪酸烷基酯鹽漿料分別經各自相應的管路及高壓泵輸送到噴霧乾燥塔的塔頂,然後分別經噴槍環路3和噴槍環路4上的噴嘴直徑為3.20毫米的壓力噴嘴霧化,呈霧狀噴入塔內,與逆流的熱空氣相遇,進行逆流乾燥成型。成型的常規洗衣粉顆粒和α-磺基脂肪酸烷基酯鹽顆粒在逆流的熱空氣的作用下混合均勻,得到成品。熱風進口溫度為320~380℃;出口溫度為90~120℃。

- 實施例五

與實施例四不同的是:

步驟(2)過濾、脫氣處理:常規洗衣粉漿料經過過濾器8A和脫氣機9A進行過濾和脫氣處理,α-磺基脂肪酸烷基酯鹽漿料經過過濾器8B和脫氣機9B進行過濾和脫氣處理,去除漿料中顆粒較大的物質和雜質,並脫除漿料的空氣。

步驟(3)噴霧乾燥:分別用高壓泵以4.5~6.5兆帕的壓力將常規洗衣粉漿料和α-磺基脂肪酸烷基酯鹽漿料分別經各自相應的管路及高壓泵輸送到噴霧乾燥塔的塔頂,然後分別經噴槍環路3和噴槍環路4上的噴嘴直徑為3.20毫米的壓力噴嘴霧化,呈霧狀噴入塔內,與逆流的熱空氣相遇,進行逆流乾燥成型。成型的常規洗衣粉顆粒和α-磺基脂肪酸烷基酯鹽顆粒在逆流的熱空氣的作用下混合均勻,得到成品。熱風進口溫度為320~360℃;出口溫度為90~110℃。

- 實施例六

與實施例五不同的是:

步驟(2)過濾、脫氣和研磨處理:常規洗衣粉漿料經過過濾器8A、脫氣機9A和膠體磨10A依次進行過濾、脫氣和研磨處理,α-磺基脂肪酸烷基酯鹽漿料經過過濾器8B、脫氣機9B和膠體磨10B依次進行過濾、脫氣和研磨處理,去除漿料中顆粒較大的物質和雜質,並脫除漿料的空氣,漿料變得更均勻、細膩、具備良好的流動性。

步驟(3)噴霧乾燥:分別用高壓泵以4.5~6.0兆帕的壓力將常規洗衣粉漿料和α-磺基脂肪酸烷基酯鹽漿料分別經各自相應的管路及高壓泵輸送到噴霧乾燥塔的塔頂,然後分別經噴槍環路3和噴槍環路4上的噴嘴直徑為3.50毫米的壓力噴嘴霧化,呈霧狀噴入塔內,與逆流的熱空氣相遇,進行逆流乾燥成型。成型的常規洗衣粉顆粒和α-磺基脂肪酸烷基酯鹽顆粒在逆流的熱空氣的作用下混合均勻,得到成品。熱風進口溫度為310~370℃;出口溫度為90~120℃。

- 實施例七

與實施例一不同的是:

步驟(2)研磨處理:常規洗衣粉漿料經過研磨機10A進行研磨處理,α-磺基脂肪酸烷基酯鹽漿料經過研磨機10B進行研磨處理。

步驟(3)噴霧乾燥:分別用高壓泵以5.5~7.0兆帕的壓力將常規洗衣粉漿料和含α-磺基脂肪酸烷基酯鹽漿料分別經各自相應的管路及高壓泵輸送到噴霧乾燥塔的塔頂,然後分別經噴槍環路3和噴槍環路4上的噴嘴直徑為1.75毫米的壓力噴嘴霧化,呈霧狀噴入塔內,與逆流的熱空氣相遇,進行逆流乾燥成型。成型的常規洗衣粉顆粒和含α-磺基脂肪酸烷基酯鹽顆粒在逆流的熱空氣的作用下混合均勻。熱風進口溫度為420~450℃;出口溫度為140~150℃。

榮譽表彰

2018年12月20日,《一種含pH敏感原料的洗衣粉的生產方法》獲得第二十屆中國專利獎優秀獎。