《一種內螺紋銅管成型旋壓裝置》是廣東龍豐精密銅管有限公司於2012年3月26日申請的專利,該專利的申請號為2012100812043,公布號為CN103357731A,授權公布日為2013年10月23日,發明人是鄭逢泰、方書成。

《一種內螺紋銅管成型旋壓裝置》涉及一種內螺紋銅管成型旋壓裝置,包括有連線套、迴轉套、旋壓環組和鋼球組,旋壓環組和鋼球組設於迴轉套設有的旋壓腔內,該旋壓裝置還包括四片相互獨立的用於調整旋壓環組間隙的墊片,墊片卡設在連線套與迴轉套之間的接合處。這樣,在調整旋壓環組的兩旋壓環的間隙時,只要逐一擰松螺栓並更換上所需厚度的銅皮即可,無需卸下迴轉套,裝配精度高且更易保證,產品質量穩定、有保證;而且通過四根螺栓固定連線套與迴轉套,對稱性更好,裝配精度更有保證,產品質量更加穩定;迴轉套設有的四個方形出油孔,提高了潤滑油的流通性,減少高速電機運動的阻力及機械運動對油質粘稠度的改變以及降低潤滑油雜質殘留,減少旋壓環組和鋼球組的磨損。

2018年12月20日,《一種內螺紋銅管成型旋壓裝置》獲得第二十屆中國專利優秀獎。

(概述圖為《一種內螺紋銅管成型旋壓裝置》摘要附圖)

基本介紹

- 中文名:一種內螺紋銅管成型旋壓裝置

- 公告號:CN103357731A

- 授權日:2013年10月23日

- 申請號:2012100812043

- 申請日:2012年3月26日

- 申請人:廣東龍豐精密銅管有限公司

- 地址:廣東省珠海市金灣區珠海大道雙林路東

- 發明人:鄭逢泰、方書成

- Int.Cl.:B21D22/14(2006.01)I

- 代理機構:中山市銘洋專利商標事務所(普通合夥)

- 代理人:鄒常友

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

截至2012年3月,內螺紋銅管是一種高效傳熱管,它的換熱效率遠高於光壁管,但內螺紋的成型工藝比較複雜,一般包括遊動芯頭拉撥、旋壓成型內螺紋和定徑空拉;其中,在進行旋壓成型內螺紋時,銅管在拉力作用下向前勻速運動,同時高速旋轉的滾球滾壓銅管外表面,銅管內部連線在遊動芯頭上的螺紋芯頭自動轉動,使銅管處於近似高速斜橫軋狀態,螺紋芯頭上的齒槽使銅管內壁成齒形,形成內螺紋銅管。

但是,銅管內螺紋成型旋壓設備都是通過更換設定在連線套與迴轉套之間的不同厚度的環形墊片進行對旋壓量大小進行調整、控制,採用這種結構存在以下問題:

1、調整克重時,首先必須將旋壓頭(即整個迴轉套)卸下,裝上所需厚度的墊片,並上緊旋壓頭;然後開車調試克重,如果不合適還必須重新將旋壓頭卸下再裝上另一厚度的墊片,並上緊旋壓頭,且再次開車調試克重,如此頻繁反覆,直至調整精確;工藝非常煩瑣,浪費時間、效率低,而且每一次調車都會產生調車廢料,一般調一次會產生10千克,需要兩到三次才可以將克重調好,即調一次克重要10~30千克調車廢料,嚴重影響產量和成品率。

2、截至2012年3月車間用的墊片厚度是每間隔0.03毫米設定一個規格,從4.70毫米一直到5.50毫米,總共28個級別,每個墊片之間的厚度差別為0.03毫米,墊片數量多,成本高;即使如此,這種墊片並不能滿足生產現場的需求,最常見的是加“0.03毫米”克重大,減“0.03毫米”克重小,即需要:“0.02毫米與0.01毫米”時就沒有合適的墊片,無法實現“米克重”大小的連續調節。

3、在生產現場更換墊片後對其進行鎖緊時,鎖緊力度的控制是一個非常關鍵的問題,當鎖緊力度過大(即上鎖過緊),克重則相對減小,相反地,當鎖緊力度過小(即上鎖過松),克重則相對增大,裝配精度低,無法準確測量,大大降低成品率;而且,對於新操作員來說更是一大難題,需要不斷練習和經驗積累才可以掌握鎖緊力度,直接影響了產品的產量和質量,及影響產品成品率的提高。

另外,銅管內螺紋成型旋壓設備的潤滑方式均為前進進油,通過迴轉套上小孔(一般為9個∮4毫米的孔)甩出,但是潤滑油量較大,甩出大量油會給電機帶來很大的阻力,影響電機壽命;而且電機的動平衡的主要影響點在於前端附帶的重量,動平衡效果不好,在鋼球對銅管進行旋壓時常伴隨著跳動,產生銅管同一軸向尺高不同及表面壓痕寬窄不一樣,影響生產通過齒型及銅管外表面質量。

發明內容

專利目的

《一種內螺紋銅管成型旋壓裝置》提供了一種內螺紋銅管成型旋壓裝置。

技術方案

《一種內螺紋銅管成型旋壓裝置》包括有連線套、迴轉套、旋壓環組和鋼球組,且所述旋壓環組和鋼球組設於所述迴轉套設有的旋壓腔內,該旋壓裝置還包括有至少兩片以上且相互獨立的用於調整所述旋壓環組間隙的墊片,所述墊片卡設在所述連線套與迴轉套之間的接合處。

作為《一種內螺紋銅管成型旋壓裝置》優選的技術方案,所述連線套和迴轉套上分別設有相對應的螺栓孔和另一螺栓孔,並以穿過所述螺栓孔和另一螺栓孔的螺栓鎖緊固定,所述墊片設有卡孔,所述卡孔卡在螺栓上,所述墊片即固定在所述連線套與迴轉套之間。

作為《一種內螺紋銅管成型旋壓裝置》優選的技術方案,所述墊片是一銅皮,呈扇形。

作為《一種內螺紋銅管成型旋壓裝置》優選的技術方案,所述螺栓孔、另一螺栓孔和墊片的個數均為四個,且一一對應,所述螺栓包括有四根,並分別穿過四個所述螺栓孔、另一螺栓孔和墊片。

作為《一種內螺紋銅管成型旋壓裝置》優選的技術方案,所述迴轉套還設有兩個以上出油孔,並陣列排布在所述迴轉套的四周側壁上,與迴轉套內設的旋壓腔相連通。

作為《一種內螺紋銅管成型旋壓裝置》優選的技術方案,所述出油孔包括有四個,且為方形孔。

作為《一種內螺紋銅管成型旋壓裝置》優選的技術方案,每個所述出油孔的尺寸均為30毫米×20毫米,所述旋壓裝置的連線套伸進迴轉套2內的長度為8毫米。

有益效果

《一種內螺紋銅管成型旋壓裝置》通過上述技術方案,在需要調整旋壓環組的兩旋壓環的間隙時,只要逐一擰松螺栓並更換上所需厚度的銅皮即可,整個過程無需將迴轉套卸下,裝配精度高且更易保證,同時產品質量更加穩定、有保證,即使是新操作員也能輕易完成操作,裝配精度和產品質量有保證;而且通過四根螺栓固定連線套與迴轉套,對稱性更好,高裝配精度更有保證,產品質量更加穩定、有保證;加上,迴轉套四周側壁上陣列排布的四個方形出油孔,大大提高潤滑油的流通,更加順暢,減少了潤滑油對高速電機運動的阻力及機械運動對油質粘稠度的改變以及降低潤滑油雜質殘留(生產過程中的銅粉),減少旋壓環組和鋼球組的磨損。

另外,該旋壓裝置省去了按照工藝需求設有的環形墊片,改用為相互獨立的銅皮作為墊片,使連線套伸進迴轉套內的長度從13毫米調整為8毫米,同時也節省加工模具的數量,模具加工成本將會降低,模具的數量將會減少;而且省去原有的環形墊片、縮小了連線套的直徑以及增加四個30毫米×20毫米出油孔23,大大減少原有高速電機的配重,電機的動平衡性能更好,產品質量更加穩定。

附圖說明

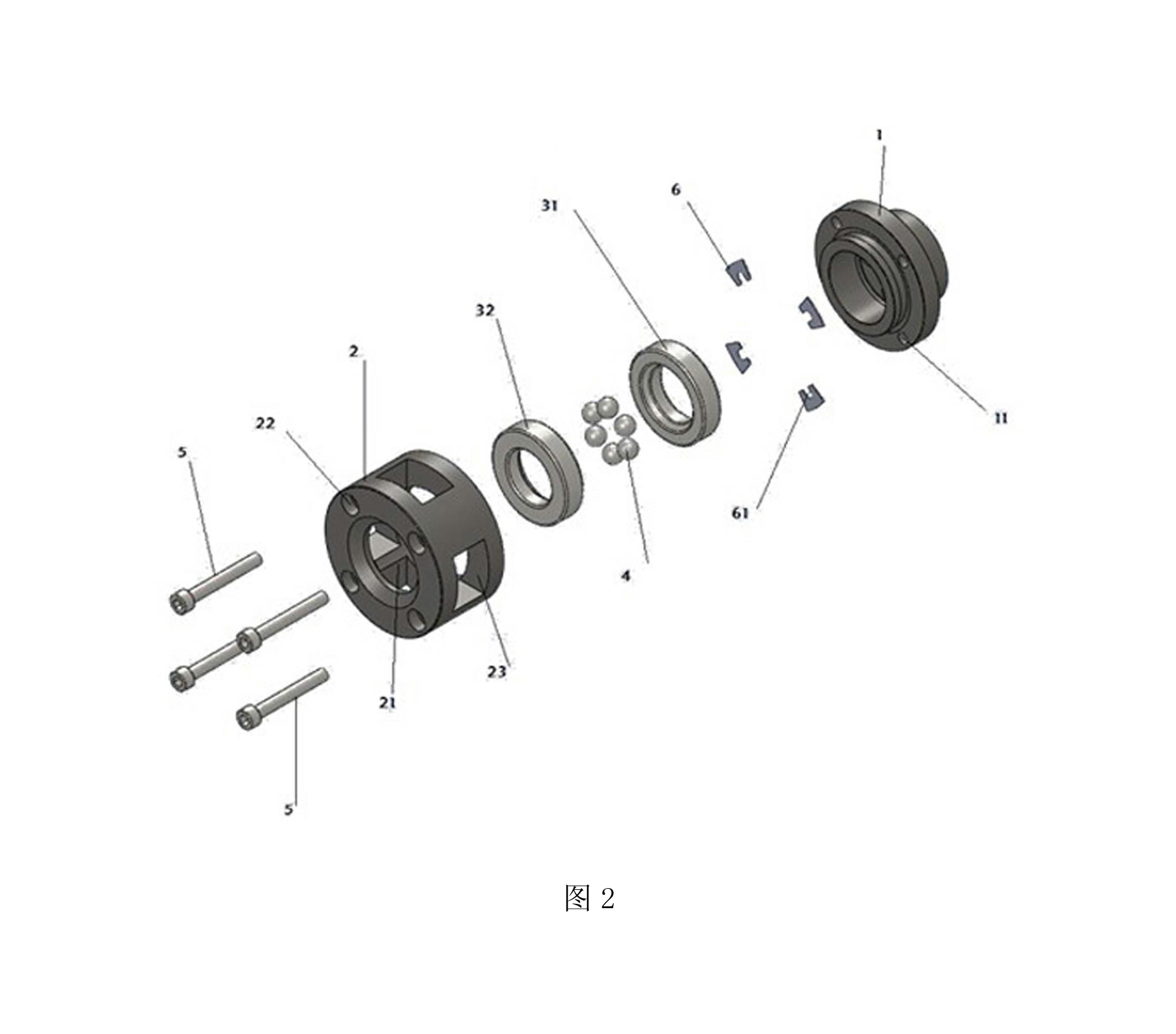

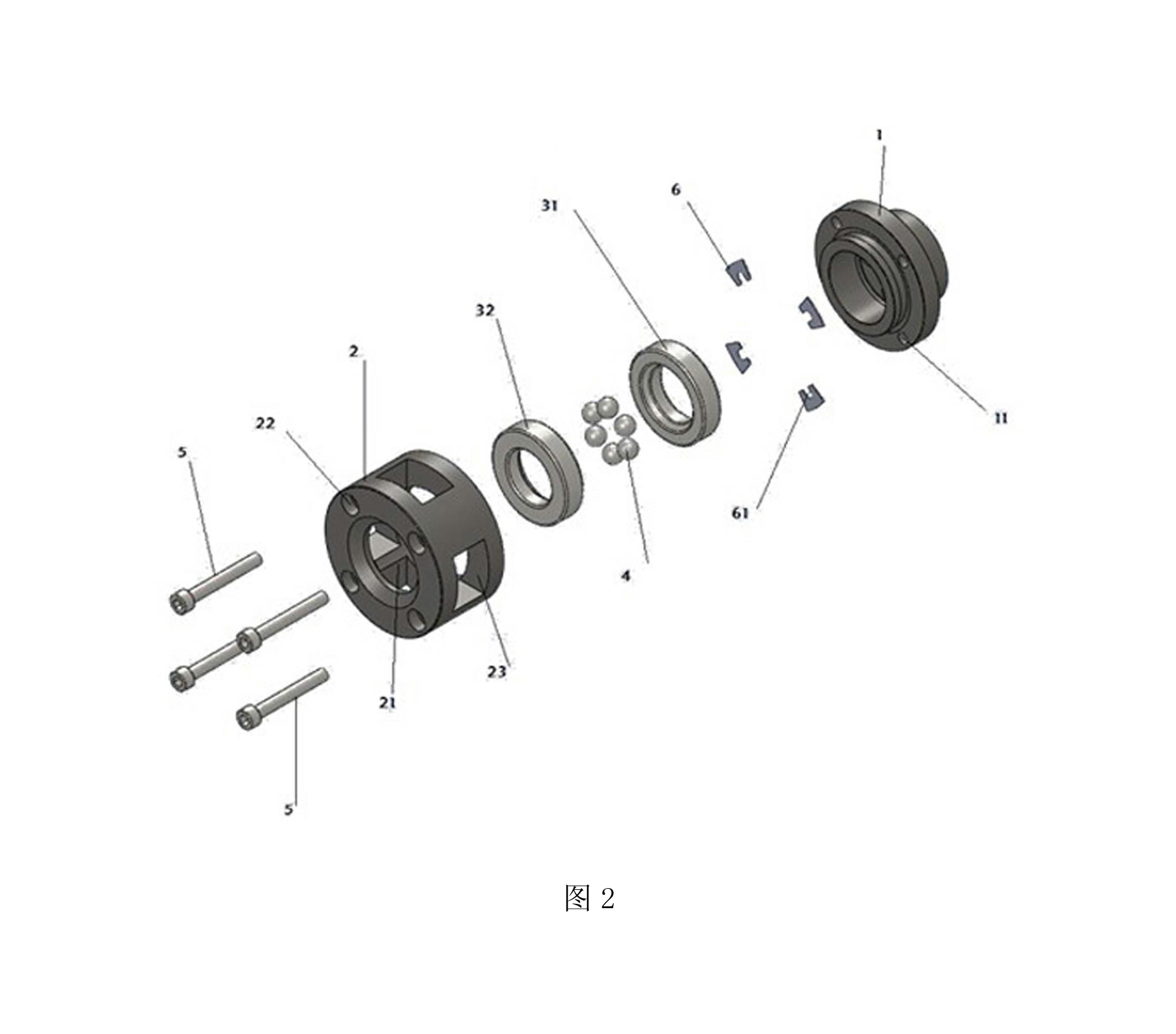

圖1是《一種內螺紋銅管成型旋壓裝置》實施例所述一種內螺紋銅管成型旋壓裝置的結構示意圖;

圖1

圖2是《一種內螺紋銅管成型旋壓裝置》實施例所述一種內螺紋銅管成型旋壓裝置的組裝結構示意圖。

說明書附圖示記說明:

1、連線套,11、螺栓孔,2、迴轉套,21、旋壓腔,22、另一螺栓孔,23、出油孔,3、旋壓環組,31、第一旋壓環,32、第二旋壓環,4、鋼球組,5、螺栓,6、墊片(銅皮),61、卡孔。

技術領域

《一種內螺紋銅管成型旋壓裝置》屬於銅管內螺紋成型技術領域,尤其涉及一種內螺紋銅管成型旋壓裝置。

權利要求

1.一種內螺紋銅管成型旋壓裝置,包括有連線套(1)、迴轉套(2)、旋壓環組(3)和鋼球組(4),且所述旋壓環組(3)和鋼球組(4)設於所述迴轉套(2)設有的旋壓腔(21)內,其特徵在於:所述連線套(1)和迴轉套(2)上分別設有相對應的螺栓孔(11)和另一螺栓孔(22),並以穿過所述螺栓孔(11)和另一螺栓孔(22)的螺栓(5)鎖緊固定;該旋壓裝置還包括有兩片以上且相互獨立的用於調整所述旋壓環組(3)間隙的墊片(6),所述墊片(6)設有卡孔(61),所述卡孔(61)是一卡口,卡在螺栓(5)上,所述墊片(6)即固定在所述連線套(1)與迴轉套(2)之間。

2.根據權利要求1所述的內螺紋銅管成型旋壓裝置,其特徵在於:所述墊片(6)是一銅皮,呈扇形。

3.根據權利要求2所述的內螺紋銅管成型旋壓裝置,其特徵在於:所述螺栓孔(11)、另一螺栓孔(22)和墊片(6)的個數均為四個,且一一對應,所述螺栓(5)包括有四根,並分別穿過四個所述螺栓孔(11)、墊片(6)和另一螺栓孔(22)。

4.根據權利要求1至3中任何一項所述的內螺紋銅管成型旋壓裝置,其特徵在於:所述迴轉套(2)還設有兩個以上出油孔(23),並陣列排布在所述迴轉套(2)的四周側壁上,與迴轉套(2)內設的旋壓腔(21)相連通。

5.根據權利要求4所述的內螺紋銅管成型旋壓裝置,其特徵在於:所述出油孔(23)包括有四個,且為方形孔。

6.根據權利要求5所述的內螺紋銅管成型旋壓裝置,其特徵在於:每個所述出油孔(23)的尺寸均為30毫米×20毫米,所述旋壓裝置的連線套(1)伸進迴轉套2內的長度為8毫米。

實施方式

以下結合附圖對《一種內螺紋銅管成型旋壓裝置》技術方案進行詳細說明。

如圖1和圖2中所示:《一種內螺紋銅管成型旋壓裝置》提供了一種內螺紋銅管成型旋壓裝置,包括有連線套1、迴轉套2、旋壓環組3和鋼球組4,且所述旋壓環組3和鋼球組4設於迴轉套2設有的旋壓腔21內,其中所述旋壓環組3包括有第一旋壓環31和第二旋壓環32,鋼球組4由多個鋼球組成,並設於第一旋壓環31和第二旋壓環32之間,且均勻分布在旋壓環組3內。所述連線套1的直徑為70毫米,並與迴轉套2相互接合,且連線套1一端伸進迴轉套2的旋壓腔21內,與迴轉套2內設的旋壓環組3連線;連線套1上設有至少兩個以上的螺栓孔11,迴轉套2對應位置上設有另一螺栓孔22,至少兩根以上的螺栓5分別穿過每對螺栓孔11和另一螺栓孔22,並鎖緊,連線套1與迴轉套2之間即相互連線、固定;而且,位於每對螺栓孔11和另一螺栓孔22處的連線套1與迴轉套2之間還設有獨立的墊片6,墊片6是一銅皮,呈扇形,銅皮6上設有卡孔61,卡孔61卡在螺栓5上,墊片6即固定在連線套1與迴轉套2之間。這樣,在需要調整旋壓環組3的兩旋壓環(31和32)間的間隙時,只要逐一擰松螺栓3並更換上所需厚度的銅皮6即可,整個過程無需將迴轉套2卸下,裝配精度高且更易保證,同時產品質量更加穩定、有保證,即使是新操作員也能輕易完成操作,裝配精度和產品質量有保證;加上,該旋壓裝置省去了按照工藝需求設有的環形墊片,改用為相互獨立的銅皮6作為墊片,使連線套1伸進迴轉套2內的長度從13毫米調整為8毫米,同時也節省加工模具的數量,模具加工成本將會降低,模具的數量將會減少。

其中,所述螺栓孔(11、22)和銅皮6的個數最好為四個,相應地所述螺栓5最好為四根,這樣連線套1與迴轉套2的對稱性更好,高裝配精度更有保證,產品質量更加穩定、有保證。

《一種內螺紋銅管成型旋壓裝置》所述迴轉套2還設有四個出油孔23,每個出油孔23為方形孔,其尺寸均為30毫米×20毫米,並陣列排布在迴轉套2的四周側壁上,與迴轉套2內設的旋壓腔21相連通;這樣,可大大提高潤滑油的流通,更加順暢,減少了潤滑油對高速電機運動的阻力及機械運動對油質粘稠度的改變以及降低潤滑油雜質殘留(生產過程中的銅粉),減少旋壓環組和鋼球組的磨損。

而且,《一種內螺紋銅管成型旋壓裝置》旋壓裝置通過省去原有的環形墊片、縮小連線套1的直徑以及增加四個30毫米×20毫米出油孔23,大大減少原有高速電機的配重(1100克降到790克),電機的動平衡性能更好,產品質量更加穩定。

榮譽表彰

2018年12月20日,《一種內螺紋銅管成型旋壓裝置》獲得第二十屆中國專利優秀獎。