專利背景

已知的

氣門配氣機構的

傳動裝置是由許多

零件組成的,且因為密封性要求和結構設計複雜,使得加工製造困難,成本很大,使可變正時系統的大範圍套用受到限制。

發明內容

技術方案

《一種內燃機連續可變正時相位系統》該系統包括:一

定子,它包括一周壁和一側壁,周壁的一端與側壁為一體,另一端為開口端,側壁的中心有一直徑比中空緊固螺栓外形尺寸略大的通孔,周壁上有從該周壁向內突出的隔壁;一轉子,它包括與所述定子隔壁的前端滑動接觸的基本為圓柱形的主體、該主體徑向向外突出的定葉片,以及若干徑向插入轉子圓柱形主體的

動葉片;轉子的一個端面與凸輪軸的端面對接,另一個端面中心位置有一圓形凹槽,凹槽的深度與中空緊固螺栓的厚度相當,凹槽的直徑大於螺栓的外徑;圓形凹槽的中心位置有一供螺栓體穿過的通孔;

一中空緊固螺栓,將葉片轉子與凸輪軸連成一體以便能夠一起轉動,該轉子安裝在定子內,同時,貫穿螺栓軸線的通孔可以使螺栓的兩端有 液體連通;一兼做傳動輪的功能性下蓋板,它的外圓輪廓為齒形,藉助從曲軸傳送的扭矩來帶動傳動輪,最終帶動定子一起轉動;定子的側壁作為功能性的上蓋板,用來密封定子上的通孔;定子隔壁、轉子葉片、轉子圓柱形主體、定子周壁、定子側壁及功能性下蓋板形成的正時系統前進腔和滯後腔。

布置在轉子圓柱形主體上,位於葉片兩側的第一徑向孔和第二徑向孔,第一徑向孔為直角孔,連通前進腔或滯後腔與凸輪軸端面;第二徑向孔為通孔,連通前進腔或滯後腔、轉子的凹槽與中空緊固螺栓的軸向通孔。布置在凸輪軸外圓面的第三徑向孔和第四徑向孔,第三徑向孔為直角孔,連通凸輪軸外圓面和第一徑向孔;第四徑向孔為通孔,連通凸輪軸外圓面與凸輪軸螺栓孔,進而通過中空緊固螺栓軸向通孔和轉子凹槽與第二徑向孔連通。定子與轉子相對旋轉的最大角度通過一體式的定葉片與定子隔壁接觸來確定,且插入式動葉片與定子隔壁保持非接觸狀態。

該系統還包括一鎖止機構,該鎖止機構包括:貫穿轉子定葉片軸向形成的銷孔,位於下蓋板對應起始位置的定位孔,鎖止銷本體,調整鎖止銷開啟壓力的彈簧,支撐彈簧的耐磨支架,以及設定在轉子定葉片上的鎖止銷排氣通道。定子上開有異形密封槽,通過加異形橡膠密封圈來實現防止內燃機連續可變正時相位系統在下蓋板處的外泄漏。葉片密封分別採用在定子與轉子相接觸部位加密封槽來密封和在葉片與定子接觸結構中,在葉片槽底加葉片彈簧來調整距離和壓力。

改善效果

《一種內燃機連續可變正時相位系統》相對於2007年9月之前的技術,具有如下優點:該發明的功能性下蓋板兼做傳動輪,轉子葉片分為一體式的定葉片和插片式的動葉片,中空緊固螺栓既可起到連線轉子與凸輪軸,又可起到供油通道的作用,因此,該發明結構簡單,易於製造,成本低廉。該發明的裝置,由於具有較少的零件,且具有較簡單結構,容易加工,降低了該系統的製造成本。

附圖說明

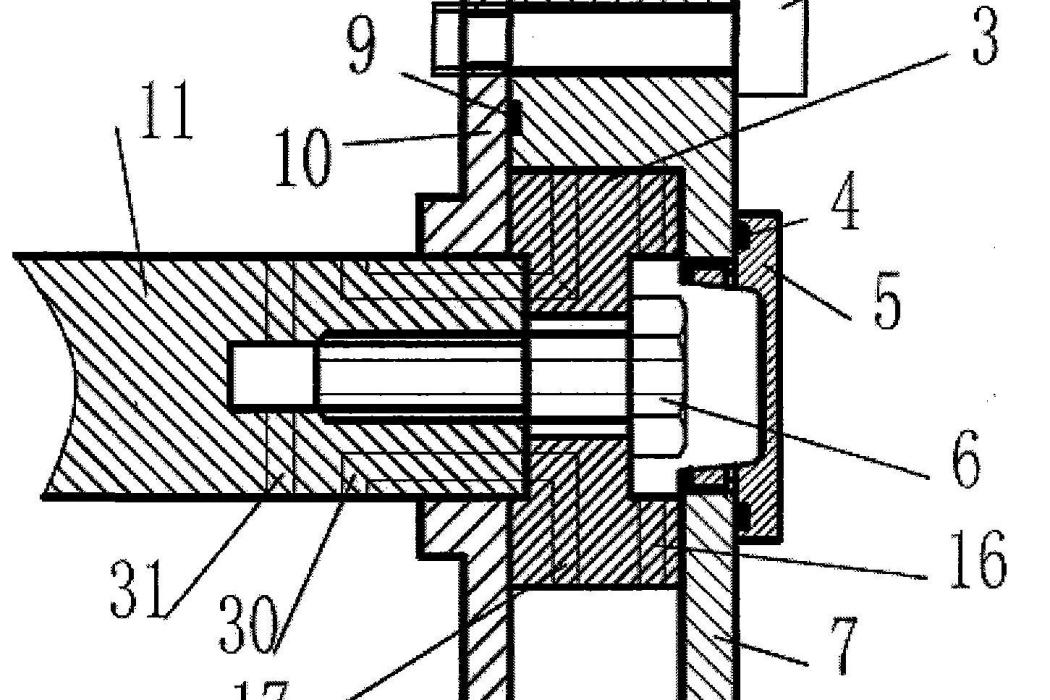

圖1:沿著圖2中的C-C線剖開的剖視圖;

圖2:沿著圖1中的A-A線剖開的剖視圖;

圖3:定子示意圖;

圖4:轉子示意圖;

圖5:功能性下蓋板示意圖;

圖6:沿著圖2中的B-B線剖開的剖視圖;

附圖示記說明:1-傳動輪;2-緊定螺栓;3-轉子;4-密封圈;5-後端蓋密封螺母;6-凸輪軸中空緊固螺栓;7-定子側壁(功能性下蓋板);8-定子;9-密封圈;10-功能性下蓋板;11-凸輪軸;12.13、23-液壓腔死區容積;14.15-定子隔壁;16.第二徑向孔;17-第一徑向孔;18-密封件;19-轉子動葉片;20-鎖緊機構;21-轉子定葉片;22-異性密封圈;24-液壓腔;25-對應起始位置的定位孔;26-鎖止銷排氣通道;27-葉片槽;28-密封槽;29-螺紋孔;31-第四徑向孔;32-鎖止銷本體;33-調整鎖止銷;34-支撐彈簧的耐磨支架;35-鎖止銷排氣通道;36-銷釘孔;37-銷孔;38-圓柱形主體;39-定子周向壁;40-通過凸輪軸的孔,41-轉子周向壁;

權利要求

1.《一種內燃機連續可變正時相位系統》包括:定子(8)、轉子(3)、兼做傳動輪(1)的功能性下蓋板(10)以及中空緊固螺栓(6),所述功能性下蓋板(10)外圓輪廓為齒形,由發動機的曲柄軸通過齒形帶驅動,經緊定螺栓(2)與定子(8)緊固在一起;所述中空緊固螺栓(6)將轉子(3)與凸輪軸(11)連成一體以便能夠一起轉動,所述轉子(3)安裝在定子(8)內,同時,貫穿所述中空緊固螺栓(6)軸線的通孔作為供油通道可以使螺栓的兩端有液體連通。

2.根據權利要求1所述的正時相位系統,其特徵在於:形成在定子(8)上的定子隔壁(14、15)、轉子葉片(19、21),轉子的圓柱形主體(38)、轉子周向壁(41)和定子周向壁(39)及功能性的上、下蓋板(7、10)形成所述正時相位系統的前進腔和滯後腔,通過液壓油的進入和排出,實現傳動輪(1)和轉子(3)之間產生相對轉動。

3.根據權利要求2所述的正時相位系統,其特徵在於:所述兼做傳動輪的功能性下蓋板(10)外圓可以是齒形輪、齒輪或鏈輪;功能性下蓋板(10)上有螺紋孔(29)和通過凸輪軸的孔(40)。

4.根據權利要求2或3所述的正時相位系統,其特徵在於:所述轉子葉片分為與轉子圓柱形主體一體的徑向向外突出的定葉片(21),以及若干徑向插入轉子圓柱形主體的動葉片(19)。

5.根據權利要求4所述的正時相位系統,其特徵在於:定子(8)的側壁(7)作為功能性的上蓋板,側壁(7)的一端與所述周向壁(39)為一體,另一端為開口端;所述周向壁(39)上具有向內突出的所述隔壁 (14、15)。

6.根據權利要求5所述的正時相位系統,其特徵在於:所述隔壁(14、15)為四個,具有圓滑過渡梯形橫截面,從所述周壁向內突出且大致等間隔布置。

7.根據權利要求5或6所述的正時相位系統,其特徵在於:所述轉子(3)的一個端面與凸輪軸的端面對接,另一個端面中心位置有一圓形凹槽,凹槽的深度與所述中空緊固螺栓(6)的厚度相當,凹槽的直徑大於螺栓的外徑;凹槽的中心位置有一供中空緊固螺栓體穿過的通孔。

8.根據權利要求1-7任一項所述的正時相位系統,其特徵在於:在定子和轉子相接觸部位通過密封槽和密封件來實現密封,通過在密封槽底加葉片彈簧來調整距離和壓力。

9.根據權利要求1-7任一項所述的正時相位系統,其特徵在於:定子隔壁(14、15)與轉子圓柱形主體(38)滑動接觸的部位以及轉子定葉片(21)與定子側壁滑動接觸的部位開有凹槽,作為所述密封槽,內置有與相對面相匹配的所述密封件(18)。

10.根據權利要求2-7任一項所述的正時相位系統,其特徵在於:在轉子圓柱形主體(38)上布置有位於葉片兩側的第一徑向孔和第二徑向孔,第一徑向孔為直角孔,連通前進腔或滯後腔與凸輪軸端面;第二徑向孔為通孔,連通前進腔或滯後腔、轉子的凹槽與緊固螺栓的軸向通孔。

11.根據權利要求10所述的正時相位系統,其特徵在於:在凸輪軸(11)外圓面布置有第三徑向孔和第四徑向孔,第三徑向孔為直角孔, 連通凸輪軸外圓面和第一徑向孔;第四徑向孔為通孔,連通凸輪軸外圓面與凸輪軸螺栓孔,進而通過螺栓軸向通孔和轉子凹槽與第二徑向孔連通。

12.根據權利要求4-11任一項所述的正時相位系統,其特徵在於:還包括鎖緊機構(20),以便在發動機啟動或發動機機油壓力不足時,限制定子(8)和轉子(3)之間的相對轉動,鎖緊機構(20)包括:貫穿轉子定葉片(21)軸向形成的銷孔(37),位於下蓋板(7)對應起始位置的定位孔(25),鎖止銷本體(32),調整鎖止銷開啟壓力的彈簧(33),支撐彈簧的耐磨支架(34)以及設定在轉子定葉片上的鎖止銷排氣通道(35)。

13.根據權利要求7所述的正時相位系統,其特徵在於:定子上開有異形密封槽,通過加異形橡膠密封圈(22)來防止內燃機連續可變正時相位系統在下蓋板處的外泄漏。

14.根據權利要求13所述的正時相位系統,其特徵在於:定子與轉子相對旋轉的最大角度通過一體式的定葉片與定子隔壁(14、15)接觸來確定,且插入式動葉片與定子隔壁保持非接觸狀態。

15.根據權利要求7所述的正時相位系統,其特徵在於:所述上蓋板用來密封所述定子上的通孔。

實施方式

參照圖1、2、3,該正時相位系統包括:定子8、轉子3、兼做傳動輪1的功能性下蓋板10,下蓋板10外圓輪廓為齒形,它由發動機的曲柄軸通過齒形帶(未示出)驅動,經緊定螺栓2與定子8緊固在一起。形成在定子8上的定子隔壁14、15、轉子葉片19、21,轉子周向壁41和定子周向壁39及功能性的上、下蓋板7、10形成正時系統的前進和滯後腔,通過液壓油的進入和排出,實現傳動輪1和轉子3之間產生相對轉動。

參照圖3,定子8包括:一周向壁39和一作為下蓋板的側壁7,側壁7的一端與周向壁39為一體,另一端為開口端,周向壁39上有從該周向壁向內突出的四個大致等間隔的具有圓滑過渡梯形橫截面的隔壁14、15。定子側壁7以及一鎖止銷定位孔25與液壓腔12組成相通的油路;同時定子的側壁7作為功能性的上蓋板,使得結構簡單,同時保證了前蓋板的密封性要求。

參照圖4,轉子3包括:一圓柱形主體38,它布置在定子的中央部分中,並具有通過密封件18與定子隔壁前端滑動接觸的外周表面;三個葉片槽27,它們從轉子主體徑向向內凹下,三個動葉片19的一端分別位於相應的葉片槽28中,另一端與定子周壁滑動接觸;一個與主體一體的定葉片21,該葉片具有密封槽28、與定子周壁半徑相近的圓弧面及用於鎖止銷安放的孔37;同時在主體上的每個葉片兩側布置有第一徑向孔17和第二徑向孔16,第一徑向孔17為直角孔,分別連通轉子3端面與前進腔或滯後腔;第二徑向孔16為通孔,分別連通轉子3的螺栓孔與前進腔或滯後腔,位於動葉片兩側的第一徑向孔17和第二徑向孔16分別平行於動葉片的中心軸線,達到最小的液壓阻力。

參照圖5,兼做傳動輪的功能性下蓋板10外圓可以是齒形輪、齒輪或鏈輪;功能性的下蓋板上有螺紋孔29和通過凸輪軸的孔40。參照圖2、4、6,設定鎖緊機構20,以便在發動機啟動或發動機機油壓力不足時,限制定子8和轉子3之間的相對轉動。鎖緊機構20包括:貫穿轉子定葉片21軸向形成的銷孔37,位於下蓋板對應起始位置的定位孔25,鎖止銷本體32,調整鎖止銷開啟壓力的彈簧33,支撐彈簧的耐磨支架34以及設定在轉子定葉片上的鎖止銷排氣通道35。

定子隔壁14,15與轉子圓柱形主體6滑動接觸的部位開有凹槽,內置有與轉子圓形主體相匹配的密封件18,密封件18通過彈簧的力被徑向外壓在轉子圓周上。轉子定葉片21與定子側壁滑動接觸的部位開有凹槽28,內置有與定子周壁相匹配的密封件18,密封件通過彈簧的力被徑向外壓在定子側壁上。同時,通過在定子上開密封槽和加異形密封圈22來實現防止下蓋板處的外泄漏。該內燃機可變正時相位系統的前端用密封圈4及蓋5實現前端無外泄漏。後端通過下蓋板的台階實現後端無泄漏,實現了整個可變正時相位系統無外部泄漏。

可變正時相位系統設計在極限位置時靠轉子定葉片21的二個側面與相鄰的二個定子隔壁的側面接觸來定位,轉子的動葉片19與定子隔壁14、15不相接觸,且形成的死區容積23和12相等,保證正時系統在液壓油作用下同步反應。在設計上同時使得在不同位置各提前腔或滯後腔的體積相同。

與可變正時相位系統相連線的凸輪軸在外圓面布置有第三徑向孔30和第四徑向孔31,第三徑向孔30為直角孔,分別連通凸輪軸外圓面和凸輪軸端面,通過在銷釘孔36中安裝銷釘,使得與第一徑向孔連通;第四徑向孔31分別連通凸輪軸外圓面和凸輪軸螺栓孔,並與第二徑向孔16 連通。

當可變正時相位系統提前相位時,發動機提供的帶有壓力的機油經徑向孔30進入凸輪軸11,經徑向孔30的機油進入轉子的徑向孔17中,壓力機油從徑向孔17進入到前進腔,機油壓力產生的扭矩驅動葉片並帶動轉子3轉動,由於轉子與凸輪軸通過中空緊固螺栓6連成一體,這樣凸輪軸一起轉動,實現可變正時相位系統相位的提前;同時,滯後腔的機油在葉片的擠壓下從徑向孔3的進入轉子,並經固定螺栓6的中間空心部分進入徑向孔31,最終流回到發動機油箱。

當可變正時相位系統滯後相位時,發動機提供的帶有壓力的機油經徑向孔31進入凸輪軸11,流經凸輪軸中空緊固螺栓孔後,進入轉子的徑向孔16中,壓力機油從徑向孔16進入到滯後腔,機油壓力產生的扭矩驅動葉片並帶動轉子3向滯後方向轉動,凸輪軸隨著一起轉動,實現可變正時相位系統相位的滯後;同時,提前腔的機油在葉片的擠壓下從徑向孔17的進入轉子,並經凸輪軸11的徑向孔30流回到發動機油箱。

榮譽表彰