《一種低鏑含量高性能燒結釹鐵硼的製備方法》是南京理工大學和江蘇晨朗電子集團有限公司於2011年8月23日申請的專利,該專利的申請號為2011102428477,公布號為CN102280240A,公布日為2011年12月14日,發明人是徐鋒、陳光、盧國文、朱海南、陸鳳琪、楊義恆、管宏勝、范從平,該發明屬於磁性材料的製備技術。

《一種低鏑含量高性能燒結釹鐵硼的製備方法》在製備釹鐵硼粉體的基礎上利用基於磁控濺射的粉體鍍膜工藝,將Dy元素濺射鍍覆到氣流磨粉體表面,而後在燒結和回火過程中通過Dy元素的高溫擴散使其充分分散到微米級釹鐵硼晶粒中,達到提高燒結釹鐵硼磁性能的效果。

2017年5月,《一種低鏑含量高性能燒結釹鐵硼的製備方法》獲得第十屆江蘇省專利項目獎金獎。

(概述圖為《一種低鏑含量高性能燒結釹鐵硼的製備方法》摘要附圖)

基本介紹

- 中文名:一種低鏑含量高性能燒結釹鐵硼的製備方法

- 公布號:CN102280240A

- 公布日:2011年12月14日

- 申請號:2011102428477

- 申請日:2011年8月23日

- 申請人:南京理工大學、江蘇晨朗電子集團有限公司

- 地址:江蘇省南京市孝陵衛200號

- 發明人:徐鋒、陳光、盧國文、朱海南、陸鳳琪、楊義恆、管宏勝、范從平

- 分類號:H01F1/057(2006.01)I、C22C38/00(2006.01)I、C22C33/02(2006.01)I、B22F9/04(2006.01)I等

- 代理機構:南京理工大學專利中心

- 類別:發明專利

- 代理人:唐代盛

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

燒結釹鐵硼稀土永磁材料自1983年發明以來,已經在電子、汽車、計算機、電力、機械、能源、環保、國防、醫療器械等眾多領域得到了廣泛的套用。燒結釹鐵硼材料在粉末冶金的過程中,形成主相和晶界相。其中主相的成分原子比接近於Nd:Fe:B=2:14:1,而晶界相主要指富稀土相(又稱富釹相)。為提高燒結釹鐵硼磁體的內稟矯頑力,以及最高使用溫度,通常採用的方法包括增強晶界相,以及提高主相晶體的磁晶各向異性場。增強晶界相是通過技術手段,確保非磁性的富釹相均勻包覆在主相晶粒的周圍以達到去磁交換耦合的作用,以及通過富釹相的改性,添加納米級的金屬粉體或氧化物顆粒以提高磁體的矯頑力或耐腐蝕性,如中國專利200510049962.7提出的“晶界相中添加納米氧化物提高燒結釹鐵硼矯頑力方法”、中國專利200710068486.2提出的“納米銅改性製備高矯頑力、高耐腐蝕性磁體方法”、以及中國專利200710069227.1提出的“富稀土相的納米鈦粉改性製備高矯頑力稀土永磁方法”等。提高主相晶粒的磁晶各向異性場也是工業界普遍採用的高性能燒結釹鐵硼的製備手段之一,其主要原理是利用Dy2Fe14B以及Tb2Fe14B磁晶各向異性場高於Nd2Fe14B的特點,將Dy、Tb等元素部分替代Nd元素,起到提高主相磁晶各項異性場,從而提高磁體內稟矯頑力的作用。中國專利200710056777.x提出的“一種高性能釹鐵硼永磁材料的製備方法”即是通過Tb元素摻雜得到高矯頑力磁體。但是由於Dy2Fe14B以及Tb2Fe14B晶體的飽和磁感應強度顯著低於Nd2Fe14B,而且Dy、Tb這兩種稀土元素屬於高價的重稀土元素,因此需要控制該類稀土的添加量。在2011年8月前普遍採用的工藝中,重稀土元素添加的量占原料總重量的3-7%左右,成分原子比則占到1.5-3%,但占原料成本比例可達30%以上。而Dy元素在高性能(特別是高矯頑力)燒結釹鐵硼磁體的製備工藝中,仍然是不可或缺的。因此,在稀土資源緊缺,稀土價格高企的現在,發明一種低鏑含量高性能燒結釹鐵硼製備方法,成為了各企業乃至全行業共同的研究目標。在一般工藝中,鏑元素的摻雜是將鏑元素按比例配料後通過熔煉鑄錠步驟均勻分散到材料內部,部分將取代Nd2Fe14B主相中Nd的晶位,另有部分則分散到晶界。另一方法則是基於雙合金工藝,即以Dy或Dy2O3為輔合金,將Dy元素分散到晶界,該方法Dy的最終摻雜量仍然較大。近年來,為降低鏑元素的用量(最終摻雜量),人們開發出一種表面滲鍍Dy2O3的方法,即將粒度在1-5毫米Dy2O3粉體溶於有機溶劑中,將燒結釹鐵硼磁體浸沒於該有機溶劑,將含Dy的溶劑滲入表面多缺陷孔洞的燒結釹鐵硼磁體中,而後進行二次回火熱處理。該方法Dy元素僅在表面20-30微米厚度區域附近分布,Dy在材料中的整體摻雜量得到了有效控制。然而,儘管表面滲鍍Dy2O3方法在小樣品測試中非常有效,對於2011年8月前套用面很廣的大型燒結釹鐵硼磁體,如風力發電機用的各類大型磁瓦,利用該表面滲鍍的方法效果就會大打折扣。因此,尋找一種廣泛適用的低鏑含量高性能燒結釹鐵硼的製備方法仍是當務之急。

發明專利申請201010131044.x公開了一種“滾筒式樣品台以及用其進行粉體顆粒的磁控濺射鍍膜方法”,通過該方法可以實現以磁控濺射這一物理氣相沉積手段在粉體顆粒表面均勻鍍覆表面層。

發明內容

專利目的

《一種低鏑含量高性能燒結釹鐵硼的製備方法》的目的在於提供一種低鏑含量高性能燒結釹鐵硼的製備方法,它以磁控濺射技術在微米級釹鐵硼粉體表面物理氣相沉積納米級的金屬Dy,降低燒結釹鐵硼工藝中鏑的摻雜量;通過在壓型後真空燒結過程中Dy元素的有效擴散,實現燒結釹鐵硼磁體性能的改善。

技術方案

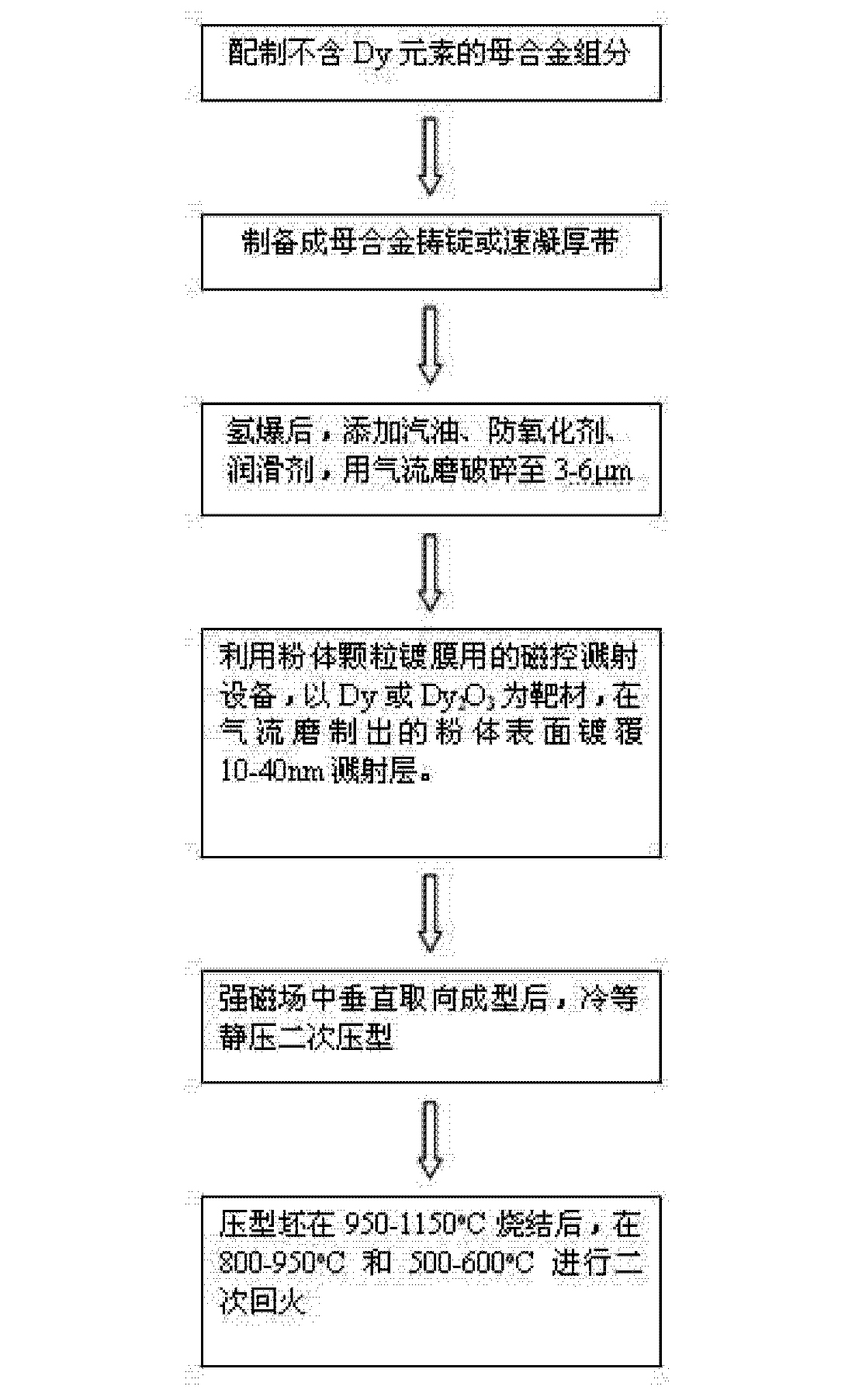

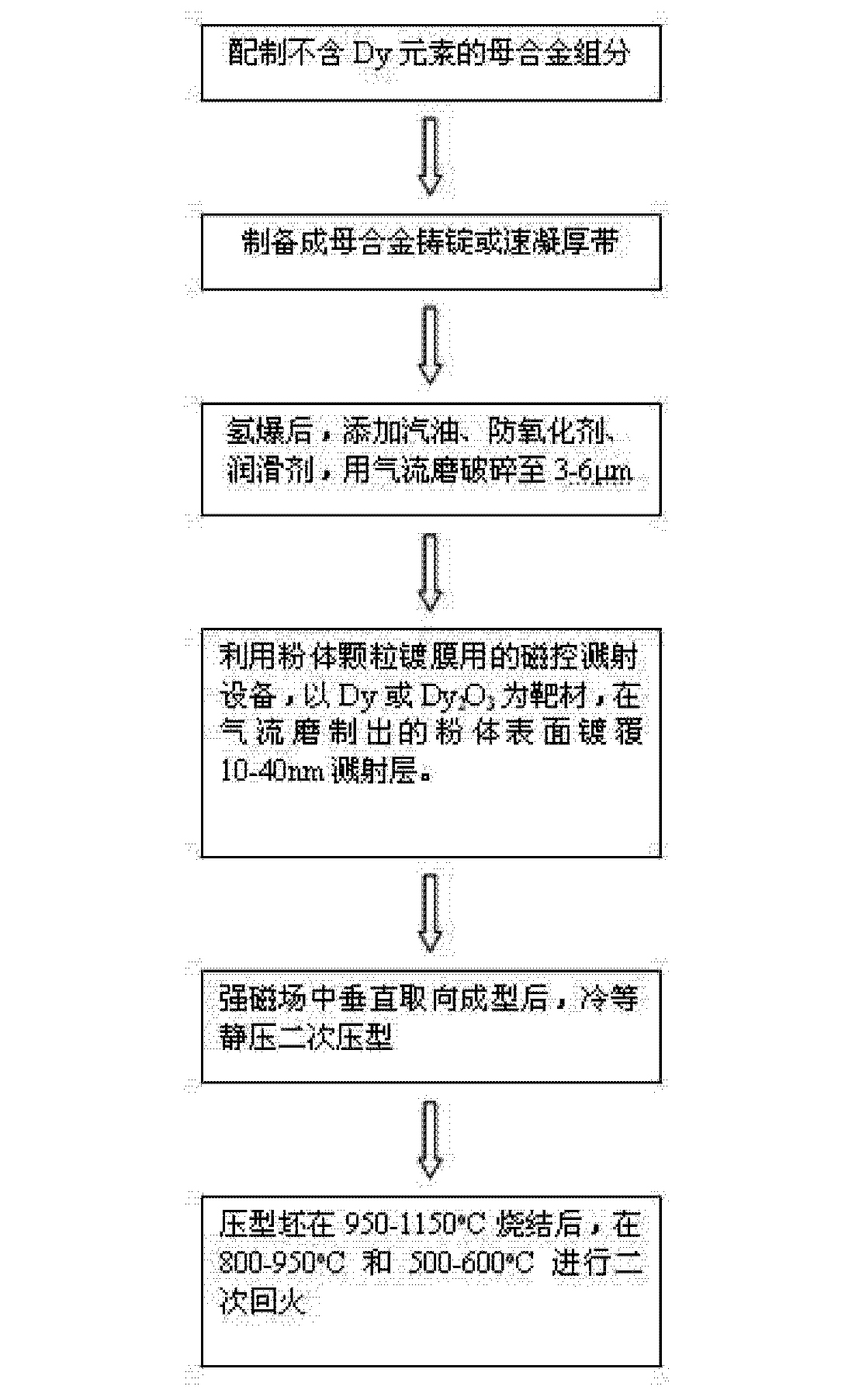

《一種低鏑含量高性能燒結釹鐵硼的製備方法》採用基於磁控濺射的粉體鍍膜工藝和粉末冶金工藝,步驟如下:

(1)配料後,利用真空電弧爐基於銅模鑄造工藝製備母合金鑄錠,或者利用真空感應速凝鑄片爐製備母合金速凝厚片,其中所配料的原子百分比組成為:Nd:8.0-14.0%,Fe:74.0-79.0%,B:5.5-7.0%,M:2.0-5.0%,R:0-5.5%,其餘為不可避免的雜質,其中R為La、Ce、Pr、Sm、Gd、Ho、Sc、Y中的一種或以上,M為Al、Co、Cu、Ga、Ti、Zr、Nb、Hf、Zn、V中的一種或以上;

(2)將母合金鑄錠或速凝厚片氫爆破碎後,在粉料中添加汽油、專用防氧化劑和潤滑劑,置於氣流磨中進一步破碎,製成平均粒度在3-6毫米的粉末;

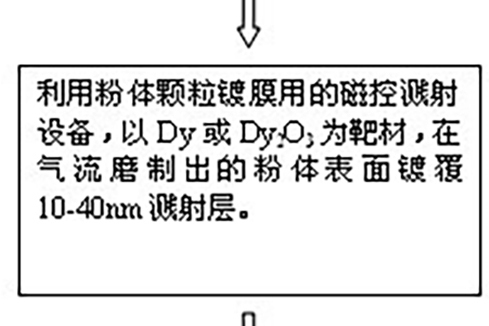

(3)將氣流磨製成的粉體,置於粉體顆粒鍍膜用的磁控濺射設備的滾動樣品台上,以金屬Dy或Dy2O3作為靶材,磁控濺射系統抽真空後,在氬氣氛圍中將靶材成分濺射於滾動樣品台內隨重力下落的粉體上,粉體表面濺射層的平均厚度在10-40納米;

(4)將濺鍍後的粉體混料分裝,在4-12特斯拉磁場以及5-40兆帕壓力下取向成型,而後經過100-300兆帕冷等靜壓處理,再次壓型成坯件;

(5)將壓型坯置於真空熱處理爐中,在950-1150℃燒結1-6小時,而後進行回火熱處理得到低鏑含量高性能燒結釹鐵硼。

改善效果

(1)採用基於磁控濺射的粉體鍍膜工藝,將Dy元素濺射到氣流磨粉體表面,而後在燒結和回火過程中Dy元素的擴散使其充分分散到微米級晶粒中,達到提高燒結釹鐵硼磁性能的效果。

(2)與2011年8月前已有技術中在鑄造配料過程中引入Dy元素的方法、以及雙合金法等相比,該方法採用物理氣相沉積,粉料顆粒表面包覆層厚度限制在納米級別,有效控制了生產過程中Dy元素的消耗量,實現了低鏑含量高性能燒結釹鐵硼的製備。

(3)根據《一種低鏑含量高性能燒結釹鐵硼的製備方法》得到的燒結釹鐵硼稀土永磁材料,與母合金鑄錠或速凝厚片技術加粉末冶金工藝製備的相同成分的燒結釹鐵硼材料相比,其內稟矯頑力、最大磁能積均有顯著提高;與母合金鑄錠或速凝厚片技術加粉末冶金工藝製備的相同性能的燒結釹鐵硼相比,其鏑元素用量顯著降低。該方法可廣泛用於高性能燒結釹鐵硼的生產製造。

附圖說明

附圖是根據該發明低鏑含量高矯頑力燒結釹鐵硼製備方法的工藝流程圖。

附圖

權利要求

1.《一種低鏑含量高性能燒結釹鐵硼的製備方法》其特徵在於採用基於磁控濺射的粉體鍍膜工藝和粉末冶金工藝,步驟如下:

(1)配料後,利用真空電弧爐基於銅模鑄造工藝製備母合金鑄錠,或者利用真空感應速凝鑄片爐製備母合金速凝厚片,其中所配料的原子百分比組成為:Nd:8.0-14.0%,Fe:74.0-79.0%,B:5.5-7.0%,M:2.0-5.0%,R:0-5.5%,其餘為不可避免的雜質,其中R為La、Ce、Pr、Sm、Gd、Ho、Sc、Y中的一種或以上,M為Al、Co、Cu、Ga、Ti、Zr、Nb、Hf、Zn、V中的一種或以上;

(2)將母合金鑄錠或速凝厚片氫爆破碎後,在粉料中添加汽油、專用防氧化劑和潤滑劑,置於氣流磨中進一步破碎,製成平均粒度在3-6毫米的粉末;

(3)將氣流磨製成的粉體,置於粉體顆粒鍍膜用的磁控濺射設備的滾動樣品台上,以金屬Dy或Dy2O3作為靶材,磁控濺射系統抽真空後,在氬氣氛圍中將靶材成分濺射於滾動樣品台內隨重力下落的粉體上,粉體表面濺射層的平均厚度在10-40納米;

(4)將濺鍍後的粉體混料分裝,在4-12特斯拉磁場以及5-40兆帕壓力下取向成型,而後經過100-300兆帕冷等靜壓處理,再次壓型成坯件;

(5)將壓型坯置於真空熱處理爐中,在950-1150℃燒結1-6小時,而後進行回火熱處理得到低鏑含量高性能燒結釹鐵硼。

2.根據權利要求1所述的低鏑含量高性能燒結釹鐵硼的製備方法,其特徵在於步驟(2)中添加的汽油、專用防氧化劑和潤滑劑占母合金鑄錠或速凝厚片氫爆破碎後的粉料重量比例分別為0.5-1%,0.5-3%和0.05-0.1%。

3.根據權利要求1所述的低鏑含量高性能燒結釹鐵硼的製備方法,其特徵在於步驟(5)中的回火熱處理分兩次,其中第一次回火熱處理溫度為800-950℃,時間為1-4小時,第二次回火熱處理溫度為500-600℃,時間為1-5小時。

實施方式

參見附圖,根據《一種低鏑含量高性能燒結釹鐵硼的製備方法》所述的低鏑含量高性能燒結釹鐵硼的製備方法,它基於磁控濺射技術通過在微米級釹鐵硼粉體表面物理氣相沉積納米級的金屬Dy或Dy的氧化物來實現燒結釹鐵硼材料中Dy元素的摻雜。其母合金配料的原子百分比組成為Nd:8.0-14.0%,Fe:74.0-79.0%,B:5.5-7.0%,M:2.0-5.0%,R:0-5.5%,其餘為不可避免的雜質,其中R為La、Ce、Pr、Sm、Gd、Ho、Sc、Y中的一種或以上,M為Al、Co、Cu、Ga、Ti、Zr、Nb、Hf、Zn、V中的一種或以上。配料後,利用真空電弧爐採用銅模鑄造工藝製備母合金鑄錠,或者利用真空感應速凝鑄片爐製備母合金速凝厚片;將母合金鑄錠或速凝厚片氫爆破碎後,在粉料中添加占合金粉末總重量的0.5-1.0%的汽油、0.5-3.0%的專用防氧化劑和0.05%-0.1%的潤滑劑(其中,潤滑劑、抗氧化劑是市購產品,從天津市悅聖新材料研究所購買的兩款產品,即釹鐵硼專用潤滑劑和防氧化劑。),充分混合後,置於氣流磨中進一步破碎,製成平均粒度在3-6毫米的粉末。將氣流磨製成的粉體,置於粉體顆粒鍍膜用的磁控濺射設備的滾動樣品台上(使用的設備在專利申請201010131044.X中公開),以金屬Dy或Dy2O3作為靶材,磁控濺射系統抽真空後,在氬氣氛圍中將靶材成分濺射於滾動樣品台內隨重力下落的粉體上,粉體表面濺射層的平均厚度在10-40納米。將濺鍍後的粉體混料分裝,在4-12特斯拉磁場以及5-40兆帕壓力下取向成型,而後經過100-300兆帕冷等靜壓處理,再次壓型成坯件;將壓型坯置於真空熱處理爐中,在950-1150℃燒結1-6小時,而後進行回火熱處理,其中一次回火熱處理溫度為800-950℃,時間為1-4小時,二次回火熱處理溫度為500-600℃,時間為1-5小時,降溫後得到低鏑含量高性能燒結釹鐵硼。

實施例1

1、配製母合金,原料的原子百分比組成為:Nd:14.0%,Fe:78.4%,B:5.5%,Co:1.0%,Al:0.5%,Cu:0.3%,Nb:0.3%;將原料置於真空電弧爐中,利用銅模鑄造工藝,製備母合金鑄錠。

2、將母合金鑄錠氫爆破碎後,在粉料中添加占合金粉末總重量的0.5%汽油、占合金粉末總重量3%的專用防氧化劑和占合金粉末總重量的0.1%潤滑劑,置於氣流磨中進一步破碎,製成平均粒度在4毫米的粉末。

3、將氣流磨製成的粉體,置於粉體顆粒鍍膜用的磁控濺射設備的滾動樣品台上。以金屬Dy作為靶材,磁控濺射系統抽真空後,在氬氣氛圍中將靶材成分濺射於滾動樣品台內隨重力下落的粉體上,粉體表面Dy濺射層的平均厚度在10納米。

4、將濺鍍後的粉體混料分裝,在9特斯拉磁場以及40兆帕壓力下取向成型,而後經過150兆帕冷等靜壓處理,再次壓型成坯件。

5、將壓型坯置於真空熱處理爐中,在1050℃燒結3小時,而後進行回火熱處理,其中一次回火熱處理溫度為900℃,時間為1小時,二次回火熱處理溫度為500℃,時間為4小時。

經過上述工藝製備的樣品,經檢測其實際原子百分組成為:Nd:14.0%,Fe:78.3%,B:5.5%,Co:1.0%,Al:0.5%,Cu:0.3%,Nb:0.3%,Dy:0.1%。作為與上述工藝製備樣品的對照,按照該實際原子百分組成在完全相同條件下利用母合金鑄錠粉末冶金工藝製備對比樣品。在室溫下測量兩樣品的磁性能,結果顯示:對比樣品的內稟矯頑力為8.5kOe,最大磁能積為40MGOe;而採用該發明方法製備的樣品的內稟矯頑力為11kOe,最大磁能積為49MGOe。為達到《一種低鏑含量高性能燒結釹鐵硼的製備方法》方法的性能指標,在常規方法下,需要原子比1.2%的Dy替代成分配方中的Nd。

實施例2

1、配製母合金,原料的原子百分比組成為:Nd:8.0%,Fe:74.5%,B:7.0%,Co:2.5%,Al:1.5%,Cu:0.3%,Nb:0.2%,Ga:0.5%,La:0.5%,Ce:0.5%,Sm:0.5%,Gd:0.5%,Ho:0.5%,Sc:0.5%,Y:0.5%;將原料置於真空感應速凝鑄片爐中,製備母合金速凝厚片。

2、將母合金速凝厚片氫爆破碎後,在粉料中添加占合金粉末總重量的1.0%汽油、占合金粉末總重量0.5%的專用防氧化劑和占合金粉末總重量的0.05%潤滑劑,置於氣流磨中進一步破碎,製成平均粒度在4.5毫米的粉末。

3、將氣流磨製成的粉體,置於粉體顆粒鍍膜用的磁控濺射設備的滾動樣品台上。以金屬Dy作為靶材,磁控濺射系統抽真空後,在氬氣氛圍中將靶材成分濺射於滾動樣品台內隨重力下落的粉體上,粉體表面Dy濺射層的平均厚度在20納米。

4、將濺鍍後的粉體混料分裝,在4特斯拉磁場以及10兆帕壓力下取向成型,而後經過200兆帕冷等靜壓處理,再次壓型成坯件。

5、將壓型坯置於真空熱處理爐中,在950℃燒結4小時,而後進行回火熱處理,其中一次回火熱處理溫度為800℃,時間為4小時,二次回火熱處理溫度為600℃,時間為2小時。

經過上述工藝製備的樣品,經檢測其實際原子百分組成為:Nd:8.0%,Fe:74.3%,B:7.0%,Co:2.5%,Al:1.5%,Cu:0.3%,Nb:0.2%,Ga:0.5%,La:0.5%,Ce:0.5%,Gd:0.5%,Ho:0.5%,Sm:0.5%,Y:0.5%,Sc:0.5%,Pr:2.0%,Dy:0.2%。作為與上述工藝製備樣品的對照,按照該實際原子百分組成在完全相同條件下利用真空速凝鑄片技術加粉末冶金工藝製備對比樣品。在室溫下測量兩樣品的磁性能,結果顯示:對比樣品的內稟矯頑力為25kOe,最大磁能積為30MGOe;而採用《一種低鏑含量高性能燒結釹鐵硼的製備方法》方法製備的樣品的內稟矯頑力為30kOe,最大磁能積為35MGOe。為達到《一種低鏑含量高性能燒結釹鐵硼的製備方法》方法的性能指標,在常規方法下,需要原子比2.1%的Dy替代成分配方中的Nd。

實施例3

1、配製母合金,原料的原子百分比組成為:Nd:11.0%,Fe:76.7%,B:6.3%,Co:1.0%,Al:1.5%,Cu:0.2%,Nb:0.3%,Ga:0.5%,Pr:2.5%;將原料置於真空電弧爐中,利用銅模鑄造工藝,製備母合金鑄錠。

2、將母合金鑄錠氫爆破碎後,在粉料中添加占合金粉末總重量的0.75%汽油、占合金粉末總重量1.5%的專用防氧化劑和占合金粉末總重量的0.075%潤滑劑,置於氣流磨中進一步破碎,製成平均粒度在6毫米的粉末。

3、將氣流磨製成的粉體,置於粉體顆粒鍍膜用的磁控濺射設備的滾動樣品台上。以金屬Dy作為靶材,磁控濺射系統抽真空後,在氬氣氛圍中將靶材成分濺射於滾動樣品台內隨重力下落的粉體上,粉體表面Dy濺射層的平均厚度在40納米。

4、將濺鍍後的粉體混料分裝,在12特斯拉磁場以及20兆帕壓力下取向成型,而後經過300兆帕冷等靜壓處理,再次壓型成坯件。

5、將壓型坯置於真空熱處理爐中,在1050℃燒結2小時,而後進行回火熱處理,其中一次回火熱處理溫度為950℃,時間為2小時,二次回火熱處理溫度為550℃,時間為1小時。

經過上述工藝製備的樣品,經檢測其實際原子百分組成為:Nd:11.0%,Fe:76.5%,B:6.3%,Co:1.0%,Al:1.5%,Cu:0.2%,Nb:0.3%,Ga:0.5%,Pr:2.5%,Dy:0.2%。作為與上述工藝製備樣品的對照,按照該實際原子百分組成在完全相同條件下利用母合金鑄錠粉末冶金工藝製備對比樣品。在室溫下測量兩樣品的磁性能,結果顯示:對比樣品的內稟矯頑力為18kOe,最大磁能積為35MGOe;而採用該發明方法製備的樣品的內稟矯頑力為22kOe,最大磁能積為38MGOe。為達到該發明方法的性能指標,在常規方法下,需要原子比1.8%的Dy替代成分配方中的Nd。

實施例4

1、配製母合金,原料的原子百分比組成為:Nd:10.5%,Fe:76.5%,B:6.0%,Co:1.0%,Al:1.0%,Cu:0.3%,Nb:0.2%,Ga:0.3%,Ti:0.2%,Zr:0.2%,Hf:0.2%,Zn:0.3%,V:0.3%,Pr:2.0%,Sc:0.3%,La:0.3%,Y:0.4%;將原料置於真空感應速凝鑄片爐中,製備母合金速凝厚片。

2、將母合金速凝厚片氫爆破碎後,在粉料中添加占合金粉末總重量的0.6%汽油、占合金粉末總重量1.0%的專用防氧化劑和占合金粉末總重量的0.06%潤滑劑,置於氣流磨中進一步破碎,製成平均粒度在3毫米的粉末。

3、將氣流磨製成的粉體,置於粉體顆粒鍍膜用的磁控濺射設備的滾動樣品台上。以Dy2O3作為靶材,磁控濺射系統抽真空後,在氬氣氛圍中將靶材成分濺射於滾動樣品台內隨重力下落的粉體上,粉體表面Dy2O3濺射層的平均厚度在15納米。

4、將濺鍍後的粉體混料分裝,在6特斯拉磁場以及30兆帕壓力下取向成型,而後經過100兆帕冷等靜壓處理,再次壓型成坯件。

5、將壓型坯置於真空熱處理爐中,在1100℃燒結6小時,而後進行回火熱處理,其中一次回火熱處理溫度為850℃,時間為3小時,二次回火熱處理溫度為575℃,時間為3小時。

經過上述工藝製備的樣品,經檢測其實際原子百分組成為:Nd:10.5%,Fe:76.4%,B:6.0%,Co:1.0%,Al:1.0%,Cu:0.3%,Nb:0.2%,Ga:0.3%,Ti:0.2%,Zr:0.2%,Hf:0.2%,Zn:0.3%,V:0.3%,Pr:2.0%,Sc:0.3%,La:0.3%,Y:0.4%,Dy:0.1%。作為與上述工藝製備樣品的對照,按照該實際原子百分組成在完全相同條件下利用真空速凝鑄片技術加粉末冶金工藝製備對比樣品。在室溫下測量兩樣品的磁性能,結果顯示:對比樣品的內稟矯頑力為20kOe,最大磁能積為30MGOe;而採用該發明方法製備的樣品的內稟矯頑力為25kOe,最大磁能積為33MGOe。為達到該發明方法的性能指標,在常規方法下,需要原子比1.6%的Dy替代成分配方中的Nd。

實施例5

1、配製母合金,原料的原子百分比組成為:Nd:12.5%,Fe:77.9%,B:6.1%,Al:2.3%,Cu:0.3%,Nb:0.4%,Sm:0.2%,Gd:0.2%,Ho:0.1%;將原料置於真空電弧爐中,利用銅模鑄造工藝,製備母合金鑄錠。

2、將母合金鑄錠氫爆破碎後,在粉料中添加占合金粉末總重量的0.85%汽油、占合金粉末總重量2.0%的專用防氧化劑和占合金粉末總重量的0.09%潤滑劑,置於氣流磨中進一步破碎,製成平均粒度在5毫米的粉末。

3、將氣流磨製成的粉體,置於粉體顆粒鍍膜用的磁控濺射設備的滾動樣品台上。以Dy2O3作為靶材,磁控濺射系統抽真空後,在氬氣氛圍中將靶材成分濺射於滾動樣品台內隨重力下落的粉體上,粉體表面Dy2O3濺射層的平均厚度在30納米。

4、將濺鍍後的粉體混料分裝,在10特斯拉磁場以及5兆帕壓力下取向成型,而後經過250兆帕冷等靜壓處理,再次壓型成坯件。

5、將壓型坯置於真空熱處理爐中,在1000℃燒結5小時,而後進行回火熱處理,其中一次回火熱處理溫度為920℃,時間為4小時,二次回火熱處理溫度為525℃,時間為5小時。

經過上述工藝製備的樣品,經檢測其實際原子百分組成為:Nd:12.5%,Fe:77.8%,B:6.1%,Al:2.3%,Cu:0.3%,Nb:0.4%,Sm:2.0%,Gd:0.2%,Ho:0.1%,Dy:0.1%。作為與上述工藝製備樣品的對照,按照該實際原子百分組成在完全相同條件下利用母合金鑄錠粉末冶金工藝製備對比樣品。在室溫下測量兩樣品的磁性能,結果顯示:對比樣品的內稟矯頑力為14kOe,最大磁能積為42MGOe;而採用該發明方法製備的樣品的內稟矯頑力為17kOe,最大磁能積為46MGOe。為達到該發明方法的性能指標,在常規方法下,需要原子比1.4%的Dy替代成分配方中的Nd。

綜上,根據上述實施例製備的樣品,與利用母合金鑄錠技術或速凝厚片技術加粉末冶金工藝製備的相同成分的樣品相比,具有更高的內稟矯頑力和更大的飽和磁能積;而為達到該發明方法的性能指標,基於母合金鑄錠技術或速凝厚片技術加粉末冶金工藝,需要在配料過程中引入更多的Dy替代Nd。因此,該發明的製備方法能夠有效降低高性能燒結釹鐵硼中的重稀土元素鏑的含量。

榮譽表彰

2017年5月,《一種低鏑含量高性能燒結釹鐵硼的製備方法》獲得第十屆江蘇省專利項目獎金獎。