《一種低界面失效的高速鋼軋輥離心複合鑄造方法》是江蘇共昌軋輥股份有限公司於2014年9月24日申請的專利,該專利的申請號為2014104930264,公布號為CN104308113A,授權公布日為2015年1月28日,發明人是周勤忠、王雲飛、張文君、邵黎軍。

《一種低界面失效的高速鋼軋輥離心複合鑄造方法》公開了一種低界面失效的高速鋼軋輥離心複合鑄造方法,該方法步驟如下:1)在離心機上高速旋轉的軋輥鑄型內,澆注溫度為1400~1450℃的外層高速鋼鋼水,澆注完畢後向鑄型內加入保護渣;2)根據高速鋼鋼水中的化學成分和球墨鑄鐵鐵水中的化學成分分別確定球墨鑄鐵鐵水的澆注時機和澆注溫度,並控制過渡層澆注厚度;3)當過渡層內表面的界面溫度冷卻到1050~1150℃時,吊出軋輥鑄型合箱,靜態澆注溫度為1330~1370℃的芯部高溫球墨鑄鐵鐵水;4)保溫冷卻至室溫開箱,粗加工、淬火、回火熱處理和精加工後即得低界面失效的高速鋼軋輥。該發明鑄造的軋輥界面冶金結合好、結合強度高且外層不易剝落。

2018年12月20日,《一種低界面失效的高速鋼軋輥離心複合鑄造方法》獲得第二十屆中國專利優秀獎。

基本介紹

- 中文名:一種低界面失效的高速鋼軋輥離心複合鑄造方法

- 公布號:CN104308113A

- 授權日:2015年1月28日

- 申請號:2014104930264

- 申請日:2014年9月24日

- 申請人:江蘇共昌軋輥股份有限公司

- 地址:江蘇省無錫市宜興市新建鎮共昌大道1號

- 發明人:周勤忠、王雲飛、張文君、邵黎軍

- Int.Cl.:B22D13/02(2006.01)I; B22D19/16(2006.01)I

- 代理機構:南京天華專利代理有限責任公司

- 代理人:李德濺、徐冬濤

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,技術領域,權利要求,實施方式,操作步驟,實施案例,榮譽表彰,

專利背景

截至2014年9月,離心複合鑄造軋輥在使用過程中發生失效的主要類型是外層從結合層處剝落,主要原因是結合層冶金結合差,結合強度低,在軋制過程中由於軋制力的作用容易發生結合層高周疲勞,隨著軋制進程的延長疲勞裂紋擴展和傳播,當裂紋擴展到臨界剝落的值時抵抗不了軋制力的作用引發外層大面積剝落。結合層冶金結合差,結合強度低,由兩方面的原因造成:一.內外層互熔層過薄造成弱結合,導致結合層結合強度低;二.內外層互熔層過厚造成外層高合金成分過多的滲入內層球鐵中,引發過渡內層球鐵強度指標的下降,導致結合層結合強度降低。如中國專利CN102990031.A公開了一種高硼高速鋼軋輥的離心複合鑄造方法,其特徵在於當外層高硼高速鋼輥身內表面溫度為1300-1350℃時,繼續在轉速為700-750轉/分鐘的離心機上,澆注溫度1450-1470℃的過渡層高溫球墨鑄鐵鐵水,並控制過渡層澆注厚度為15-20毫米,其缺點在於採用了過高的輥身內表面溫度和過高的過渡層球墨鑄鐵鐵水溫度參數來實現離心澆注成型,易造成內外層互熔層過厚造成外層高合金成分過多的滲入內層球鐵中,引發過渡內層球鐵強度指標的下降,導致結合層結合強度低;如中國專利CN102274856.A公開了一種離心複合高速鋼軋輥及其澆注方法,其特徵在於離心鑄造,澆注溫度1420-1480℃,先鑄造高速鋼外層,離心重量倍數100-120G,鑄造厚度90-110毫米,當鑄層冷卻到1225-1245℃時,再離心鑄造中間過渡層,鑄造厚度40-60毫米,離心重量倍數100-120G,當鑄層冷卻到1220-1240℃時停止,其缺點在於不同的外層化學成分離心鑄造時,採用一個較窄的鑄層溫度參數很難精確控制外層和過渡層互熔的厚度,結合層的冶金結合質量和結合強度難以保證。

發明內容

專利目的

《一種低界面失效的高速鋼軋輥離心複合鑄造方法》的目的是提供一種低界面失效的高速鋼軋輥離心複合鑄造方法,該鑄造方法鑄造的軋輥具有界面冶金結合好、結合強度高的特性,在棒線材和板帶材軋制時具有一個較低的界面失效能力且外層不易剝落。

技術方案

《一種低界面失效的高速鋼軋輥離心複合鑄造方法》的目的是通過以下技術方案解決的:

《一種低界面失效的高速鋼軋輥離心複合鑄造方法》特徵在於所述的鑄造方法步驟如下:

1)在離心機上高速旋轉的軋輥鑄型內,澆注溫度為1400~1450℃的外層高溫高速鋼鋼水,澆注完畢後向鑄型內加入保護渣;

2)當高速鋼軋輥外層內表面的界面溫度冷卻到溫度T1=1420-[100*C+8*Si+30*P+20*S+18*Ti+5*(Mn+Cu+Al+Ni)+2*(Cr+Mo+V+W)]±5℃時,向恆速旋轉的鑄型內澆注溫度為T2=1680-(100*C+8*Si)±5℃的過渡層高溫球墨鑄鐵鐵水,並控制過渡層澆注厚度為25~40毫米,其中溫度T1中所涉及的各元素分別表示高速鋼鋼水中的化學成分重量百分含量的一百倍,溫度T2中所涉及的各元素分別表示高溫球墨鑄鐵鐵水中的化學成分重量百分含量的一百倍;

3)當高速鋼軋輥過渡層內表面的界面溫度冷卻到1050~1150℃時,停轉離心機吊出軋輥鑄型進行合箱,在靜態下澆注溫度為1330~1370℃的芯部高溫球墨鑄鐵鐵水;

4)澆注完畢後進行保溫冷卻至室溫開箱,粗加工後進行淬火和回火熱處理,熱處理後進行精加工,即得低界面失效的高速鋼軋輥。

步驟1)中離心機的轉速為22-28米/秒。

步驟1)中外層高溫高速鋼鋼水澆注時鑄型整體溫度為80~120℃。

步驟1)中澆注完畢後向鑄型內加入5-10千克/平方米的保護渣。

改善效果

《一種低界面失效的高速鋼軋輥離心複合鑄造方法》通過高溫高速鋼鋼水中的化學成分和高溫球墨鑄鐵鐵水中的化學成分分別確定高溫球墨鑄鐵鐵水的澆注時機和澆注溫度,即通過對外層內表面界面溫度和過渡層球墨鑄鐵鐵水澆注溫度的精確計算和控制,實現定時、定溫、定量澆注,能夠顯著提高結合層的冶金結合質量和結合強度,使得鑄造的軋輥具有界面冶金結合好、結合強度高的特性,在棒線材和板帶材軋制時具有一個較低的界面失效能力且外層不易剝落。

技術領域

《一種低界面失效的高速鋼軋輥離心複合鑄造方法》涉及軋輥鑄造技術領域,具體地說是一種低界面失效的高速鋼軋輥離心複合鑄造方法,該鑄造方法鑄造的軋輥具有界面冶金結合好、結合強度高的特性,在棒線材和板帶材軋制時具有一個較低的界面失效能力且外層不易剝落。

權利要求

1.一種低界面失效的高速鋼軋輥離心複合鑄造方法,其特徵在於所述的鑄造方法步驟如下:

1)在離心機上高速旋轉的軋輥鑄型內,澆注溫度為1400~1450℃的外層高溫高速鋼鋼水,澆注完畢後向鑄型內加入保護渣;

2)當高速鋼軋輥外層內表面的界面溫度冷卻到溫度T1=1420-[100*C+8*Si+30*P+20*S+18*Ti+5*(Mn+Cu+Al+Ni)+2*(Cr+Mo+V+W)]±5℃時,向恆速旋轉的鑄型內澆注溫度為T2=1680-(100*C+8*Si)±5℃的過渡層高溫球墨鑄鐵鐵水,並控制過渡層澆注厚度為25~40毫米,其中溫度T1中所涉及的各元素分別表示高速鋼鋼水中的化學成分重量百分含量的一百倍,溫度T2中所涉及的各元素分別表示高溫球墨鑄鐵鐵水中的化學成分重量百分含量的一百倍;

3)當高速鋼軋輥過渡層內表面的界面溫度冷卻到1050~1150℃時,停轉離心機吊出軋輥鑄型進行合箱,在靜態下澆注溫度為1330~1370℃的芯部高溫球墨鑄鐵鐵水;

4)澆注完畢後進行保溫冷卻至室溫開箱,粗加工後進行淬火和回火熱處理,熱處理後進行精加工,即得低界面失效的高速鋼軋輥。

2.根據權利要求1所述的低界面失效的高速鋼軋輥離心複合鑄造方法,其特徵在於:步驟1)中離心機的轉速為22-28米/秒。

3.根據權利要求1所述的低界面失效的高速鋼軋輥離心複合鑄造方法,其特徵在於:步驟1)中外層高溫高速鋼鋼水澆注時鑄型整體溫度為80~120℃。4.根據權利要求1所述的低界面失效的高速鋼軋輥離心複合鑄造方法,其特徵在於:步驟1)中澆注完畢後向鑄型內加入5-10千克/平方米的保護渣。

實施方式

操作步驟

一種低界面失效的高速鋼軋輥離心複合鑄造方法,該鑄造方法步驟如下:

1)在轉速為22-28米/秒的離心機上高速旋轉的軋輥鑄型內,澆注溫度為1400~1450℃的外層高溫高速鋼鋼水,外層高溫高速鋼鋼水澆注時鑄型整體溫度為80~120℃,澆注完畢後向鑄型內加入5-10千克/平方米的LF101型保護渣;

2)當高速鋼軋輥外層內表面的界面溫度冷卻到溫度T1=1420-[100*C+8*Si+30*P+20*S+18*Ti+5*(Mn+Cu+Al+Ni)+2*(Cr+Mo+V+W)]±5℃時,向恆速旋轉的鑄型內澆注溫度為T2=1680-(100*C+8*Si)±5℃的過渡層高溫球墨鑄鐵鐵水,並控制過渡層澆注厚度為25~40毫米,其中溫度T1中所涉及的各元素分別表示高速鋼鋼水中的化學成分重量百分含量的一百倍,溫度T2中所涉及的各元素分別表示高溫球墨鑄鐵鐵水中的化學成分重量百分含量的一百倍;

3)當高速鋼軋輥過渡層內表面的界面溫度冷卻到1050~1150℃時,停轉離心機吊出軋輥鑄型進行合箱,在靜態下澆注溫度為1330~1370℃的芯部高溫球墨鑄鐵鐵水;

4)澆注完畢後進行保溫冷卻至室溫開箱,粗加工後進行淬火和回火熱處理,熱處理後進行精加工,即得低界面失效的高速鋼軋輥。

實施案例

下面分別通過實施例1、實施例2和實施例3來說明《一種低界面失效的高速鋼軋輥離心複合鑄造方法》提供的低界面失效的高速鋼軋輥離心複合鑄造方法,實施例1、實施例2和實施例3的產品規格分別為:Φ380х650毫米、Φ700х1700毫米、Φ800х2000毫米,針對以上規格離心複合鑄造高速鋼軋輥時,工藝執行過程中的控制參數如下:

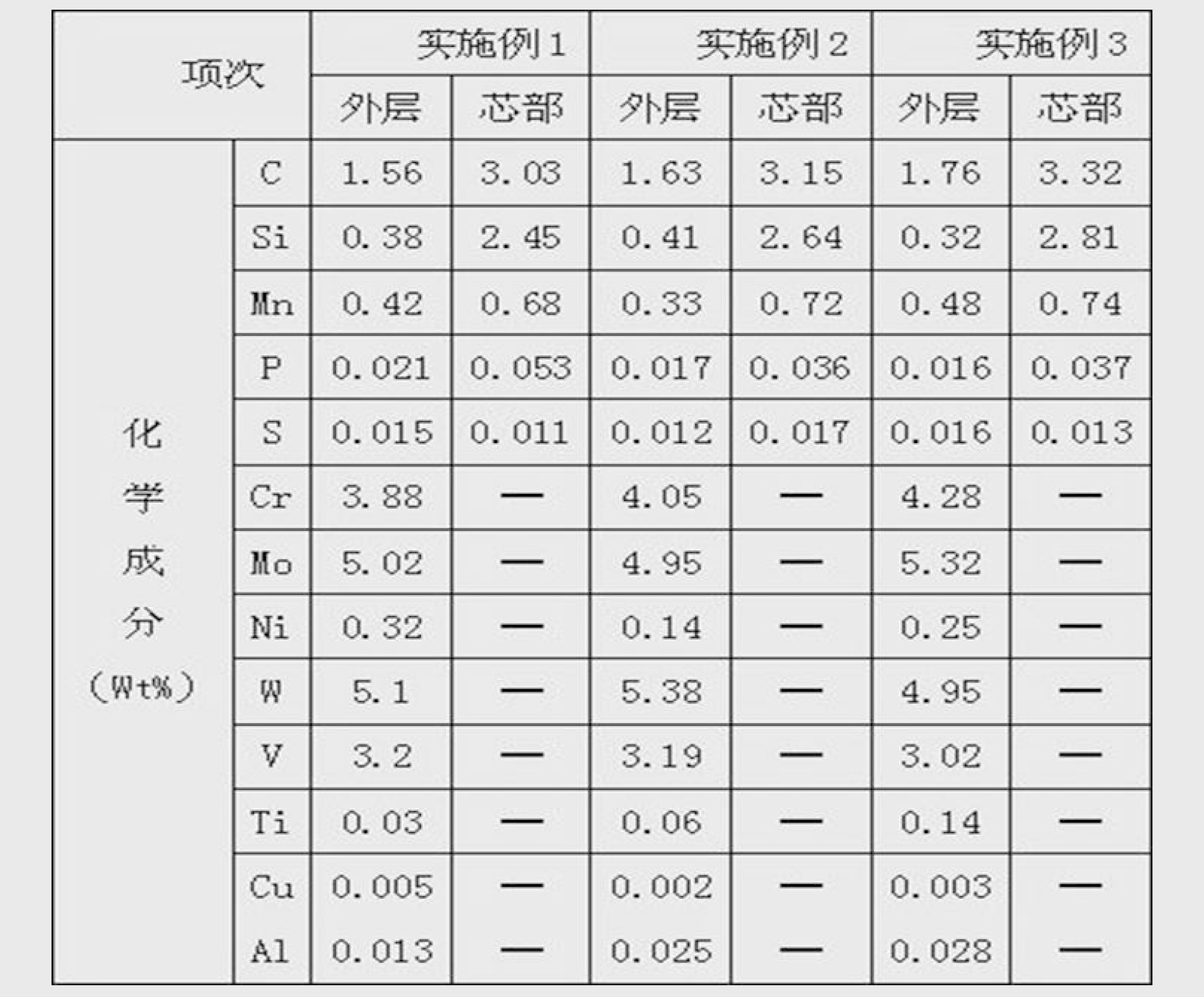

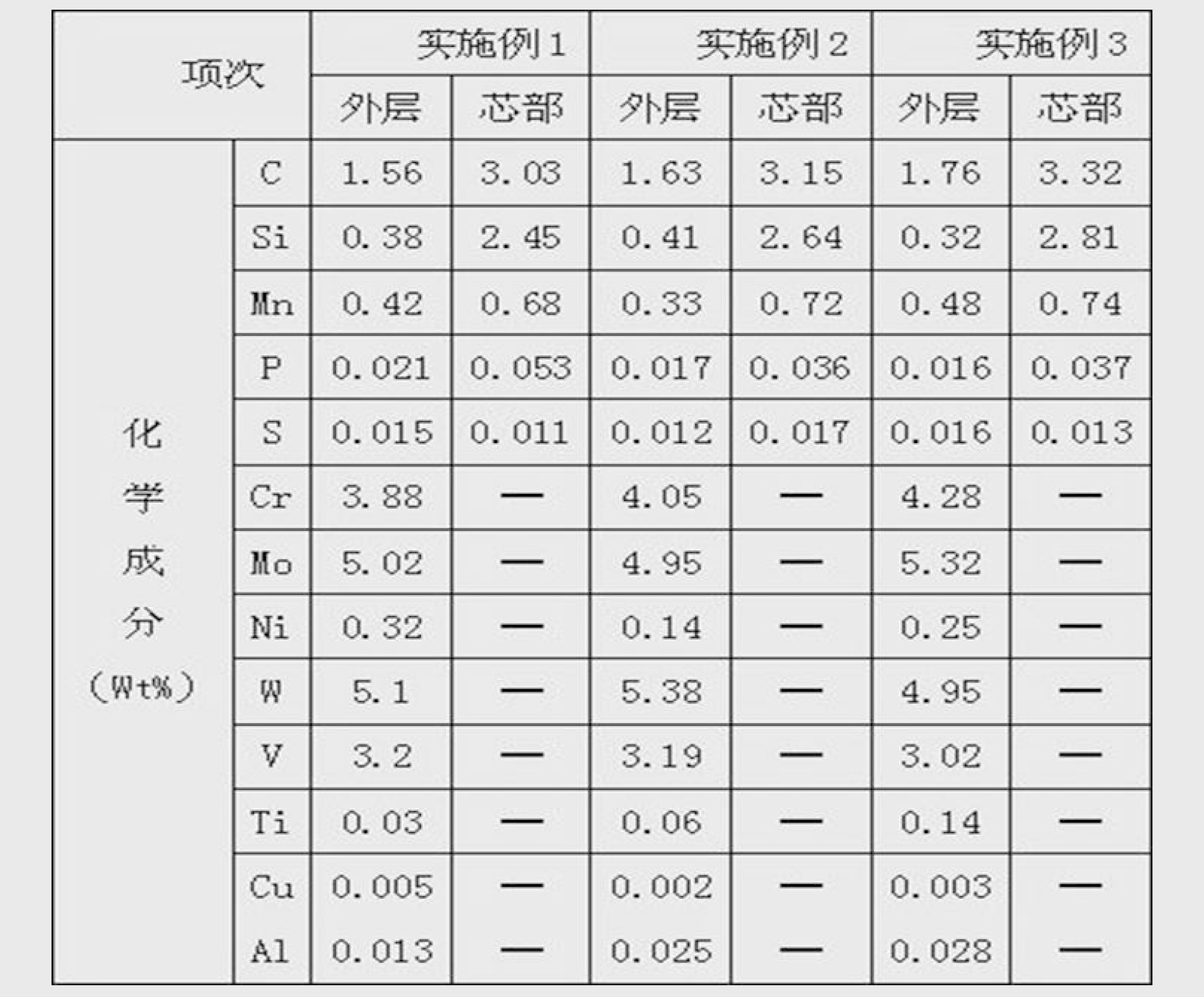

一、實際製造過程中的外層和芯軸部位的化學成分如表1所示:

表1實施例1、實施例2和實施例3的外層和芯軸部位的化學成分表。

表1

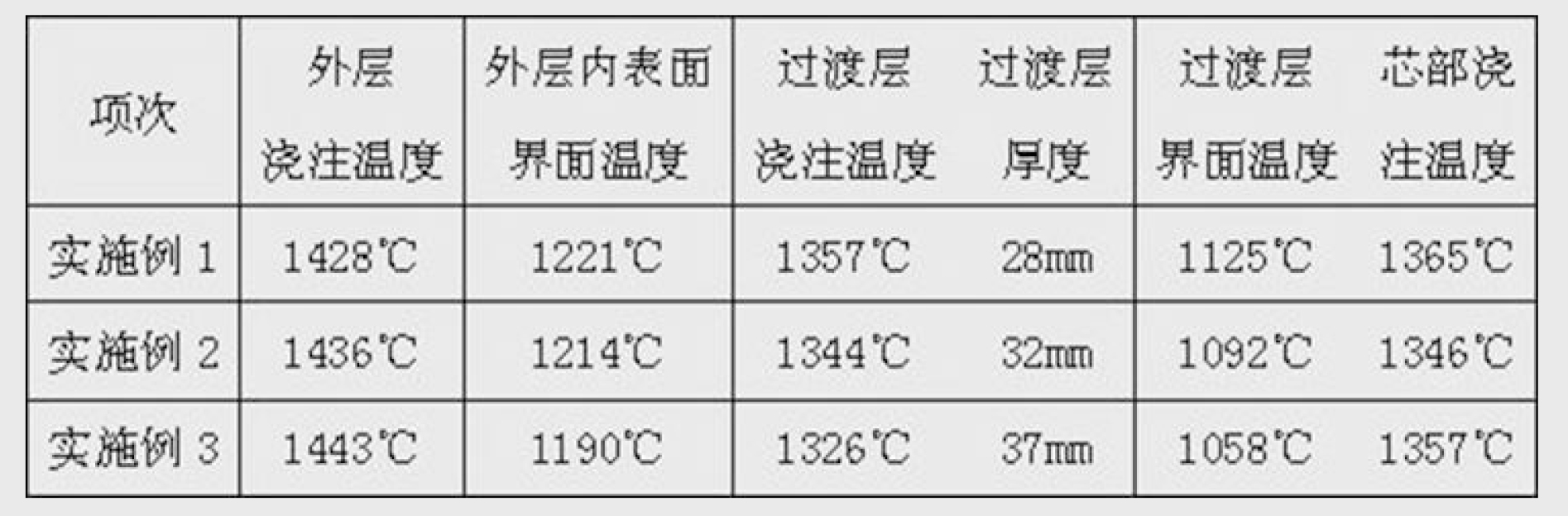

二、按表1中的化學成分計算和控制的外層內表面界面溫度和過渡層澆注溫度如表2所示:

表2實施例1、實施例2和實施例3中高速鋼軋輥鑄造時的控制參數表。

表2

- 實施例1

當需要鑄造一種規格為Φ380х650毫米的低界面失效的高速鋼軋輥時,該低界面失效的高速鋼軋輥離心複合鑄造方法步驟如下:

1)在轉速為23米/秒的離心機上高速旋轉的軋輥鑄型內,澆注溫度為1428℃的外層高溫高速鋼鋼水,外層高溫高速鋼鋼水澆注時鑄型整體溫度為87℃,澆注完畢後向鑄型內加入7千克/平方米的LF101型保護渣;

2)當高速鋼軋輥外層內表面的界面溫度冷卻到溫度T1=1221℃時,向恆速旋轉的鑄型內澆注溫度為T2=1357℃的過渡層高溫球墨鑄鐵鐵水,並控制過渡層澆注厚度為28毫米;

3)當高速鋼軋輥過渡層內表面的界面溫度冷卻到1125℃時,停轉離心機吊出軋輥鑄型進行合箱,在靜態下澆注溫度為1365℃的芯部高溫球墨鑄鐵鐵水;

4)澆注完畢後進行保溫冷卻至室溫開箱,粗加工後進行淬火和回火熱處理,熱處理後進行精加工,即得低界面失效的高速鋼軋輥。

- 實施例2

當需要鑄造一種規格為Φ700х1700毫米的低界面失效的高速鋼軋輥時,該低界面失效的高速鋼軋輥離心複合鑄造方法步驟如下:

1)在轉速為27.5米/秒的離心機上高速旋轉的軋輥鑄型內,澆注溫度為1436℃的外層高溫高速鋼鋼水,外層高溫高速鋼鋼水澆注時鑄型整體溫度為103℃,澆注完畢後向鑄型內加入9千克/平方米的LF101型保護渣;

2)當高速鋼軋輥外層內表面的界面溫度冷卻到溫度T1=1214℃時,向恆速旋轉的鑄型內澆注溫度為T2=1344℃的過渡層高溫球墨鑄鐵鐵水,並控制過渡層澆注厚度為32毫米;

3)當高速鋼軋輥過渡層內表面的界面溫度冷卻到1092℃時,停轉離心機吊出軋輥鑄型進行合箱,在靜態下澆注溫度為1346℃的芯部高溫球墨鑄鐵鐵水;

4)澆注完畢後進行保溫冷卻至室溫開箱,粗加工後進行淬火和回火熱處理,熱處理後進行精加工,即得低界面失效的高速鋼軋輥。

實施例3

當需要鑄造一種規格為Φ800х2000毫米的低界面失效的高速鋼軋輥時,該低界面失效的高速鋼軋輥離心複合鑄造方法步驟如下:

1)在轉速為26米/秒的離心機上高速旋轉的軋輥鑄型內,澆注溫度為1443℃的外層高溫高速鋼鋼水,外層高溫高速鋼鋼水澆注時鑄型整體溫度為112℃,澆注完畢後向鑄型內加入6.5千克/平方米的LF101型保護渣;

2)當高速鋼軋輥外層內表面的界面溫度冷卻到溫度T1=1190℃時,向恆速旋轉的鑄型內澆注溫度為T2=1326℃的過渡層高溫球墨鑄鐵鐵水,並控制過渡層澆注厚度為37毫米;

3)當高速鋼軋輥過渡層內表面的界面溫度冷卻到1058℃時,停轉離心機吊出軋輥鑄型進行合箱,在靜態下澆注溫度為1357℃的芯部高溫球墨鑄鐵鐵水;4)、澆注完畢後進行保溫冷卻至室溫開箱,粗加工後進行淬火和回火熱處理,熱處理後進行精加工,即得低界面失效的高速鋼軋輥。

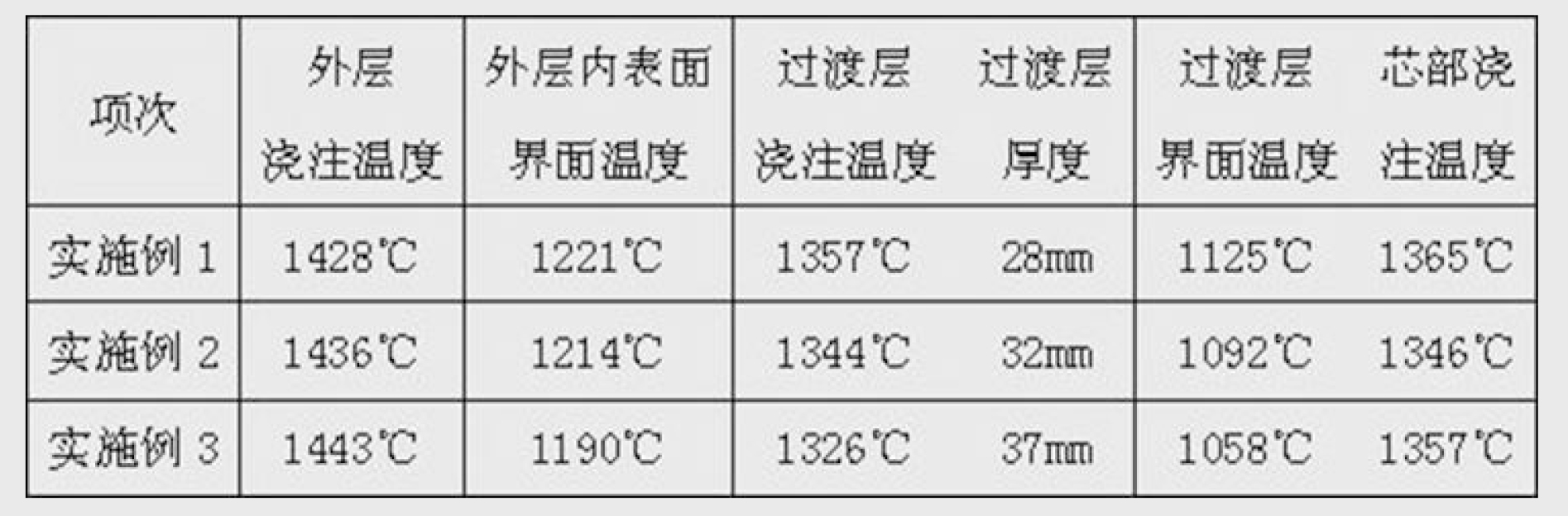

對上述實施例1、實施例2和實施例3鑄造出的高速鋼軋輥在熱處理後進行取樣檢測,得出通過《一種低界面失效的高速鋼軋輥離心複合鑄造方法》提供的低界面失效的高速鋼軋輥離心複合鑄造方法鑄造出來高速鋼軋輥性能數據如表3所示:

表3

根據工藝規定的內控標準:內外層互熔層厚度≤3毫米、結合層強度≥400兆帕可知,《一種低界面失效的高速鋼軋輥離心複合鑄造方法》提供的低界面失效的高速鋼軋輥離心複合鑄造方法鑄造出來高速鋼軋輥的內外層互熔層厚度和結合層強度都達到了工藝規定的內控標準要求,實現了低界面失效的高速鋼軋輥離心複合鑄造的可靠穩定生產。

《一種低界面失效的高速鋼軋輥離心複合鑄造方法》通過高溫高速鋼鋼水中的化學成分和高溫球墨鑄鐵鐵水中的化學成分分別確定高溫球墨鑄鐵鐵水的澆注時機和澆注溫度,即通過對外層內表面界面溫度和過渡層球墨鑄鐵鐵水澆注溫度的精確計算和控制,實現定時、定溫、定量澆注,能夠顯著提高結合層的冶金結合質量和結合強度,使得鑄造的軋輥具有界面冶金結合好、結合強度高的特性,在棒線材和板帶材軋制時具有一個較低的界面失效能力且外層不易剝落。

榮譽表彰

2018年12月20日,《一種低界面失效的高速鋼軋輥離心複合鑄造方法》獲得第二十屆中國專利優秀獎。