專利背景

隨著汽車發動機噪聲以及車身振動噪聲得到了很好地控制,輪胎噪聲在汽車噪聲中占比進一步擴大。輪胎管腔共振噪聲作為輪胎噪聲主要來源之一,從保護駕駛人員身心健康角度來看,該噪聲需要得到很好的控制。輪胎管腔共振噪聲是由輪胎胎面的縱溝與地面形成兩端開口的管道所產生的氣柱共鳴引起的,該噪聲一般在800‑1200赫茲範圍內產生,正處於人耳較為敏感的頻段。因此,輪胎管腔共振噪聲的控制變得至關重要。

為了降低輪胎管腔共振噪聲,已有提出在胎面設定分支槽狀共鳴器,其共鳴器的一端通向縱溝以及另一端部終止於接地胎面端部。該分支槽共振頻率

的計算公式如下:

式中

等效直徑,

為管端修正係數,但是,相關技術存在如下問題:

1.該共鳴器雖然能夠降低輪胎管腔共振噪聲,但是沒有考慮共鳴器因旁接縱溝產生的次級分裂峰;

2.該共鳴器類型為四分之一波長管,要消除1000赫茲左右的管腔共振噪聲,所需尺寸較大,從而導致在輪胎接地胎面內布置共鳴器數量較少,從而無法很好地實現寬頻消聲。

發明內容

專利目的

《一種低噪音充氣輪胎》提供一種低噪音充氣輪胎胎面花紋,一方面不僅能夠很好地降低縱溝引起的一階管腔共振主峰的峰值,同時也能有效地降低共鳴器旁接縱溝引起的兩個次級分裂峰的峰值;另一方面《一種低噪音充氣輪胎》胎面花紋能夠將集中的管腔共振噪聲分散在較寬頻段內,很好地實現了輪胎降噪的目的。

技術方案

一種低噪聲充氣輪胎胎面花紋,包括沿胎冠周向延伸的縱溝以及多個彼此間隔並聯在縱溝一側的共鳴器,每個所述共鳴器包括:兩個相鄰的窄槽,每個所述窄槽沿遠離縱溝的胎冠表面延伸形成多段首尾相連的橫向通道和豎向通道,首次延伸的橫向通道背離縱溝方向的夾角為A,且60°≤A≤120°,所述豎向通道平行縱溝分布,且相鄰橫向通道之間平行設定;其中,所述橫向通道與豎向通道首尾相接點的數量至少為1個,且橫向通道沿輪胎寬度方向上的長度大於縱向通道沿輪胎周向上的長度。優選的,所述窄槽前端連通縱溝,尾端止於胎冠表面,且相鄰所述共鳴器中的窄槽長度各異。優選的,兩個所述窄槽沿胎冠延伸的方向彼此靠近,且二次延伸的所述橫向通道延伸方向朝向縱溝。優選的,兩個所述窄槽分為第一窄槽和第二窄槽,所述第一窄槽長度為

,寬度為

,深度為,所述第二窄槽長度為L

2,寬度為W

2,深度為

;所述

,所述L

2≥L

1,所述

,所述

。優選的,所述第一窄槽和第二窄槽的長度為窄槽沿胎冠的延伸長度;所述第一窄槽和第二窄槽的深度為窄槽沿輪胎徑向上的垂直高度。優選的,所述第一窄槽和第二窄槽中相鄰橫向通道之間花紋塊的橫截面積大於窄槽的橫截面積。

改善效果

1.《一種低噪音充氣輪胎》提供的共鳴器窄槽,當共鳴器窄槽共振頻率處於對應的管腔一階共振頻率附近時,由於窄槽附近截面積不連續導致的阻抗失配,使得管腔中特定頻率的聲波一部分產生反射,一部分透入共鳴器內產生局部共振耗散而去,有效地加強了輪胎管腔共振噪聲的衰減效果。

2.《一種低噪音充氣輪胎》提供了多個共鳴器花紋並聯布置在輪胎縱溝一側,多個共鳴器組成陣列花紋,利用陣列花紋的周期性結構,使得彼此的消聲頻帶部分重合,從而實現拓寬消聲頻帶的作用。

3.《一種低噪音充氣輪胎》提供的共鳴器採用沿胎冠表面延伸的結構,特徵尺寸小,能夠在有限的輪胎胎面空間中並聯更多長度有差異的共鳴器,從而在很大程度上拓寬輪胎胎面花紋的消聲頻帶。

附圖說明

圖1為《一種低噪音充氣輪胎》充氣輪胎胎面花紋展開圖;

圖2為《一種低噪音充氣輪胎》中單個共鳴器的結構示意圖;

圖3為參考模型的三維示意圖;

圖4為《一種低噪音充氣輪胎》仿真模型的三維示意圖;

圖5為兩種模型的頻譜對比示意圖;

圖6為《一種低噪音充氣輪胎》輪胎的示意圖;

圖7為圖6的側視圖;

圖8為參數A為60°時窄槽的示意圖;

圖9為參數A為120°時窄槽的示意圖。

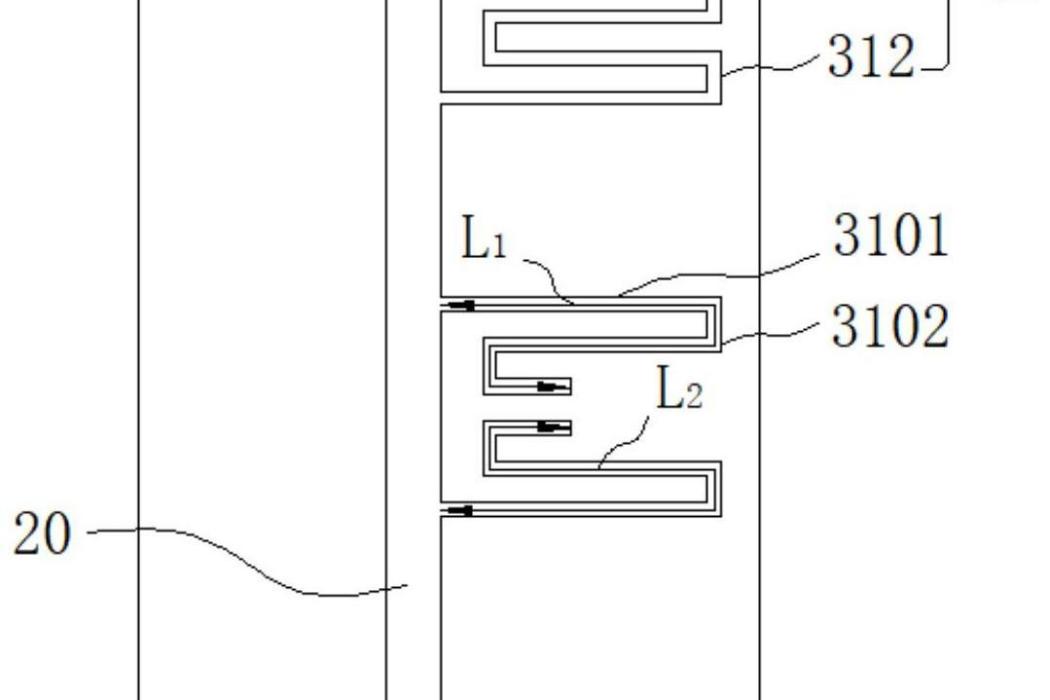

圖中:10、胎冠,20、縱溝,30、共鳴器,31、窄槽,311、第一窄槽,312、第二窄槽,3101、橫向通道,3102、豎向通道。

技術領域

《一種低噪音充氣輪胎》涉及充氣輪胎胎面花紋技術領域,具體涉及一種降低輪胎管腔共振噪聲的充氣輪胎胎面花紋。

權利要求

1.一種低噪聲充氣輪胎胎面花紋,包括沿胎冠(10)周向延伸的縱溝(20)以及多個彼此間隔並聯在縱溝(20)一側的共鳴器(30),其特徵在於,每個所述共鳴器包括:兩個相鄰的窄槽(31),每個所述窄槽沿遠離縱溝的胎冠表面延伸形成多段首尾相連的橫向通道(3101)和豎向通道(3102),首次延伸的橫向通道背離縱溝方向的夾角為A,且60°≤A≤120°,所述豎向通道平行縱溝分布,且相鄰橫向通道之間平行設定;其中,所述橫向通道與豎向通道首尾相接點的數量至少為1個,且橫向通道沿輪胎寬度方向上的長度大於縱向通道沿輪胎周向上的長度。

2.根據權利要求1所述的充氣輪胎胎面花紋,其特徵在於,所述窄槽前端連通縱溝,尾端止於胎冠表面,且相鄰所述共鳴器(30)中的窄槽長度各異。

3.根據權利要求2所述的充氣輪胎胎面花紋,其特徵在於,兩個所述窄槽沿胎冠延伸的方向彼此靠近,且二次延伸的所述橫向通道延伸方向朝向縱溝。

4.根據權利要求3所述的充氣輪胎胎面花紋,其特徵在於,兩個所述窄槽分為第一窄槽(311)和第二窄槽(312),所述第一窄槽長度為L1,寬度為W1,深度為H1,所述第二窄槽長度為L2,寬度為W2,深度為H2;所述L1≥30%·(輪胎縱溝接地長度),所述L2≥L1,所述W1=W2=(所述縱溝深度)·(10%‑50%),所述H1=H2=(所述縱溝深度)·(10%‑70%)。

5.根據權利要求4所述的充氣輪胎胎面花紋,其特徵在於,所述第一窄槽(311)和第二窄槽(312)的長度為窄槽沿胎冠的延伸長度;所述第一窄槽和第二窄槽的深度為窄槽沿輪胎徑向上的垂直高度。

6.根據權利要求5所述的充氣輪胎胎面花紋,其特徵在於,所述第一窄槽(311)和第二窄槽(312)中相鄰橫向通道(3101)之間花紋塊的橫截面積大於窄槽的橫截面積。

實施方式

參照圖1、圖2、圖6、圖7,一種低噪聲充氣輪胎胎面花紋,包括沿胎冠10周向延伸的縱溝20以及多個彼此間隔並聯在縱溝20一側的共鳴器30,每個共鳴器包括:兩個相鄰的窄槽31,每個窄槽沿遠離縱溝的胎冠表面延伸形成多段首尾相連的橫向通道3101和豎向通道3102,且首次延伸的橫向通道背離縱溝方向的夾角為A,本實施例A為90°,且豎向通道平行縱溝分布,相鄰橫向通道之間平行設定;其中,橫向通道3101與豎向通道3102首尾相接點的數量至少為1個,即一個窄槽中至少包含一個橫向通道和一個豎向通道,且橫向通道沿輪胎寬度方向上的長度大於縱向通道沿輪胎周向上的長度,《一種低噪音充氣輪胎》中,當共鳴器30窄槽共振頻率處於對應的管腔一階共振頻率附近時,由於窄槽31附近截面積不連續導致的阻抗失配,使得管腔中特定頻率的聲波一部分產生反射,一部分透入共鳴器內產生局部共振耗散而去,有效地加強了輪胎管腔共振噪聲的衰減效果。

此外,多個共鳴器花紋並聯布置在輪胎縱溝20一側,多個共鳴器組成陣列花紋,利用陣列花紋的周期性結構,使得彼此的消聲頻帶部分重合,從而實現拓寬消聲頻帶的作用。作為《一種低噪音充氣輪胎》優選的技術方案,窄槽31前端連通縱溝,尾端止於接地胎面,且相鄰共鳴器30中的窄槽長度各異,長度各異的窄槽可以在寬頻範圍內降低輪胎縱溝管腔共振噪聲。作為《一種低噪音充氣輪胎》優選的技術方案,為了充分利用胎面空間以在胎冠上設定較多的窄槽,兩個窄槽31沿胎冠延伸的方向彼此靠近,且二次延伸的橫向通道3101延伸方向朝向縱溝,即兩個窄槽具有相互靠近的延伸趨勢,從而可以在胎冠表面設定較多的窄槽,以達到進一步拓寬消聲頻帶的作用。

進一步的,兩個窄槽分為第一窄槽311和第二窄槽312,第一窄槽長度為L1,寬度為W1,深度為H1,第二窄槽長度為L2,寬度為W2,深度為H2;L1≥30%·(輪胎縱溝接地長度),L2≥L1,W1=W2=(縱溝深度)·(10%‑50%),H1=H2=(縱溝深度)·(10%‑70%),第一窄槽311和第二窄槽312以上述長度、寬度以及深度沿著胎冠延伸,胎冠的縱溝與地面所產生的氣柱沿第一窄槽和第二窄槽流動,增加窄槽內空氣的粘滯力,增強聲波耗散效果,有效地加強了輪胎管腔共振噪聲的衰減效果。

作為《一種低噪音充氣輪胎》優選的技術方案,第一窄槽311和第二窄槽312中相鄰橫向通道3101之間花紋塊的橫截面積大於窄槽的橫截面積,第一窄槽和第二窄槽以一定的包圍角度沿著胎冠延伸成彎曲結構,特徵尺寸小,能夠在有限的輪胎胎面空間中並聯更多長度有差異的共鳴器,從而在很大程度上拓寬輪胎胎面花紋的消聲頻帶。

進一步的,第一窄槽311和第二窄槽312的長度為窄槽沿胎冠的延伸長度;第一窄槽和第二窄槽的深度為窄槽沿輪胎徑向上的垂直高度。此外,參照圖8、圖9所示,《一種低噪音充氣輪胎》中的首次延伸的橫向通道3101背離縱溝20的角度以及首次延伸的橫向通道與首次延伸的豎向通道3102之間的夾角並不限於90°,可為60°‑120°之間的任一角度值。

為了驗證《一種低噪音充氣輪胎》技術方案的有效性,建立兩種方案作為對比,第一種方案是僅刻有縱溝的參考模型,如圖3所示;第二種方案是按《一種低噪音充氣輪胎》胎面花紋設定的仿真模型,如圖4所示的參考模型,其矩形塊的長度為180毫米,寬度為100毫米,高度為30毫米,矩形塊表面形成縱溝的凹槽,凹槽的寬度為8毫米,深度為8毫米;圖4所示的仿真模型形成有三隻共鳴器,每隻共鳴器包含兩個對稱布置的窄槽,窄槽的截面形狀為矩形;具體的,自上至下第一隻共鳴器的第一窄槽長度為74毫米,寬度為2毫米,深度為5毫米,第二窄槽的長度為140毫米,寬度為2毫米,深度為5毫米,兩個窄槽的開口間距為30毫米;第二隻共鳴器的第一窄槽長度為97毫米,寬度為2毫米,深度為5毫米,第二窄槽長度為97毫米,寬度為2毫米,深度為5毫米,兩個窄槽開口間距為30毫米;第三隻共鳴器的第一窄槽長度為81毫米,寬度為2毫米,深度為5毫米,第二窄槽長度為110毫米,寬度為2毫米,深度為5毫米,兩個窄槽開口間距為30毫米。

針對參考模型和仿真模型進行聲學邊界元仿真,並計算管內正中間測點的聲壓級頻率回響函式。通過聲壓級頻率回響函式曲線獲得輪胎的管腔共振頻率以及相對應的聲壓級幅值。仿真過程中:空氣密度為1.20千克/立方米;空氣中聲速定義為343.65(1+0.0168i)米/秒,此處給空氣加虛部是考慮到實驗環境中空氣並非理想氣體,存在空氣阻尼的作用;聲源類型為單極子聲源,聲壓幅值為1牛頓/米。

圖5所示為仿真獲得的兩種模型的頻譜對比,圖5中虛線表示無橫向花紋的參考模型的聲壓級頻率回響曲線,實線表示按《一種低噪音充氣輪胎》胎面花紋設定的仿真模型的聲壓級頻率回響曲線。由圖5可見,參考模型的頻率對應的管腔一階頻率為909赫茲,相對應的聲壓級幅值為142.60分貝;按《一種低噪音充氣輪胎》胎面花紋設定的仿真模型的頻譜存在六個較低的峰值,第一峰值的頻率為567赫茲,對應的幅峰值為131.33分貝,第二峰值的頻率為696赫茲,對應的幅峰值為129.33分貝,第三峰值的頻率為777赫茲,對應的幅峰值為121.00分貝,第四峰值的頻率為980赫茲,對應的幅峰值119.62分貝,第五峰值的頻率為1096赫茲,對應的幅峰值為128.81分貝,第六峰值的頻率為1230赫茲,對應的幅峰值為132.61分貝。參照如下表1。表1‑《一種低噪音充氣輪胎》與參考模型的參數對比表在0‑2000赫茲頻段內,參考模型的RMS值為161.94分貝,仿真模型的RMS為155.98分貝,管腔噪聲降低了5.96分貝。這裡的RMS值是指在頻率區間內所有數據的平方和的平方根,用於表徵信號中能量的大小。通過對比可見,《一種低噪音充氣輪胎》輪胎胎面花紋將集中的一階管腔共振峰值分散成了六個較為平穩的峰值,並且每個峰值都明顯低於一階管腔共振峰值,該六個仿真模型峰值與參考模型峰值之間的差值分別為11.27分貝、13.27分貝、21.6分貝、22.98分貝、13.79分貝、9.99分貝,且這些峰值分布在550‑1250赫茲頻段內。由此可得,《一種低噪音充氣輪胎》提供的充氣輪胎胎面花紋一方面不僅能夠很好地降低縱溝引起的一階管腔共振主峰的峰值,同時也能有效地降低四分之一波長管引起的兩個峰值。另一方面《一種低噪音充氣輪胎》胎面花紋能夠將集中的管腔共振噪聲分散在較寬頻段內,很好地實現了輪胎降噪的目的。就共鳴器設計參數而言,由於管腔頻率波長遠大於窄槽的線性尺寸,窄槽長度近似為窄槽延伸長度,由分支槽共振頻率公式:

可知,窄槽長度越長,共振頻率越小,窄槽截面積越大,共振頻率越小;而窄槽盤繞角度A對共振頻率影響很小。對於單個共鳴器而言,之所以能起到降低管腔共振噪聲,主要是因為當共鳴器共振頻率處於對應的管腔一階共振頻率附近時,由於窄槽附近截面積不連續導致的阻抗失配,縱溝中特定頻率的聲波一部分產生反射,一部分透入共鳴器內產生局部共振耗散而去。對於共鳴器組成的陣列花紋,之所以能夠實現寬頻降噪,主要是因為陣列花紋的周期性結構,使得彼此的消聲頻帶部分重合,從而實現拓寬消聲頻帶的作用。

榮譽表彰

2021年8月16日,《一種低噪音充氣輪胎》獲得安徽省第八屆專利獎銀獎。