《一種乙烯基甲苯生產中的脫氫裝置》是江蘇正丹化學工業股份有限公司於2013年12月27日申請的專利,該專利的申請號為2013107347687,公布號為CN103708989B,授權公布日為2016年6月29日,發明人是曹正國、荊曉平、王福、任偉。

《一種乙烯基甲苯生產中的脫氫裝置》公開了化工生產裝置領域內的一種乙烯基甲苯生產中的脫氫系統,其結構主要包括進料汽化器、進料換熱器、第一脫氫反應器、第二脫氫反應器、廢熱鍋爐、脫氫液冷卻器、油水分離器,第一脫氫反應器和第二脫氫反應器串聯連線,進料換熱器設定在第二脫氫反應器底部,並與進料汽化器串聯,廢熱鍋爐則利用進料汽化器的餘熱生產蒸汽。該裝置利用脫氫反應後的物料餘熱按溫度分成不同梯度加熱物料,同時還可以生產蒸汽,達到熱能分配合理、高效利用的目的。

2018年12月20日,《一種乙烯基甲苯生產中的脫氫裝置》獲得第二十屆中國專利優秀獎。

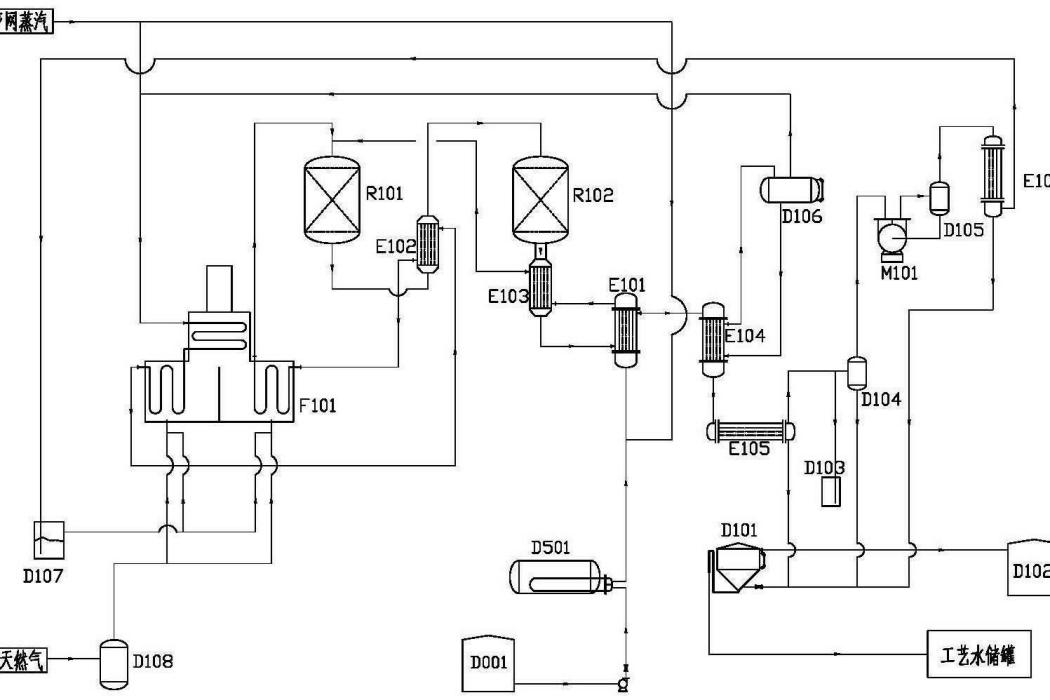

(概述圖為《一種乙烯基甲苯生產中的脫氫裝置》摘要附圖)

基本介紹

- 中文名:一種乙烯基甲苯生產中的脫氫裝置

- 公告號:CN103708989B

- 授權日:2016年6月29日

- 申請號:2013107347687

- 申請日:2013年12月27日

- 申請人:江蘇正丹化學工業股份有限公司

- 地址:江蘇省鎮江市新區國際化學工業園松林山路18號

- 發明人:曹正國、荊曉平、王福、任偉

- Int.Cl.:C07C5/333(2006.01)I; C07C15/46(2006.01)I

- 代理機構:南京蘇科專利代理有限責任公司

- 代理人:董旭東

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

乙烯基甲苯是對位和間位異構體的混和物,熔點-82.5攝氏度,沸點171.45攝氏度。密度0.8970克/立方厘米,容易聚合,也能與其它單體共聚。

英文名稱:Vinyl Toluene

分子量:118.18

分子式:C9H10

結構式:

截至2013年12月27日技術中,乙烯基甲苯是利用如下兩種方法進行製備的:其一,先用乙烯使甲苯烴化生成乙基甲苯三種異構體的混合物,然後分去鄰位異構體,再脫氫而得。在脫氫過程中需要用到脫氫反應器,脫氫反應中還需要消耗大量的熱能及水蒸氣,如何合理配置反應器及換熱器,使其能更合理利用熱能資源,成為行業內急需解決的技術問題。其二為,先使甲苯與乙炔反應生成二甲苯基乙烷,然後熱裂而得。其不足之處在於:乙烯常溫為危險氣體,設備要求高,安全性能差;使用乙炔反應的收率低。

發明內容

專利目的

《一種乙烯基甲苯生產中的脫氫裝置》的目的是提供一種乙烯基甲苯生產中的脫氫裝置,使其能合理利用生產過程中的熱能及蒸汽,以降低能耗,同時減少排放。

技術方案

《一種乙烯基甲苯生產中的脫氫裝置》的目的是這樣實現的:一種乙烯基甲苯生產中的脫氫裝置,包括:

進料汽化器:用於加熱甲乙苯使之汽化;其管程進口連線甲乙苯原料輸送管及管網蒸汽支管;

進料換熱器:直立設定並連線在第二脫氫反應器的底部,其管程頂部與第二脫氫反應器內腔相連,其底部的管程出口連線至進料汽化器的殼程進口;進料汽化器管程出口連線至進料換熱器的殼程進口;

第一脫氫反應器:進料換熱器的殼程出口與蒸汽加熱爐的蒸汽出口管路一起連線在第一脫氫反應器頂部,第一脫氫反應器底部出口與第一脫氫換熱器的管程進口相連,所述第一脫氫換熱器的殼程與蒸汽加熱爐的蒸汽管路相連;

第二脫氫反應器:其底部與進料換熱器的管程直接通連;其頂部與第一脫氫換熱器的管程出口相連;

廢熱鍋爐:其殼程兩端與汽包相連,汽包的出氣口連線至蒸汽加熱爐的蒸汽進口;廢熱鍋爐的管程進口與進料汽化器殼程出口相連,廢熱鍋爐的管程出口連線至脫氫液冷卻器的管程進口;

脫氫液冷卻器:臥式設定,其管程出口分為上下兩路,脫氫液冷卻器的管程出口向下一路連線至油水分離器下側進液口,脫氫液冷卻器的管程出口向上一路連線至氣液分離器,氣液分離器頂部連線真空泵進口;

油水分離器:油水分離器上部設有溢流管連線至脫氫液儲罐,油水分離器下側的出水口經倒U形的出水管連線至工藝水儲罐,所述倒U形的出水管頂部高度低於溢流管的高度。

《一種乙烯基甲苯生產中的脫氫裝置》將脫氫反應分成兩級進行,第一脫氫反應器和第二脫氫反應器中以鉬和鈰作為催化劑,第一脫氫反應器脫氫後的物料再次升溫後送入第二脫氫反應器進行脫氫反應,在第一脫氫反應器中,蒸汽和甲乙苯有混合、溫度平衡、壓力平衡的過程,但其脫氫反應不夠徹底,而進入第二脫氫反應器中時,物料的溫度、壓力相對穩定、均勻,可保證脫氫反應充分進行,其轉化率達50%以上。蒸汽加熱爐來的蒸汽,不僅可用於加熱反應物料,同時提供適當的蒸汽分壓,使得脫氫反應能在特定的壓力下進行;反應物料的餘熱可以用來加熱原料,加熱原料後的餘熱還可以用來生產蒸汽,該蒸汽可進一步送入蒸汽加熱爐加熱後,作為傳熱介質使用。脫氫反應後的物料通過後續的精餾可以將乙烯基甲苯進一步分離提純,該裝置配置合理,充分利用了反應餘熱,同時,使得排放很少或沒有排放。該裝置專用於乙烯基甲苯的工業化生產中。

為保證系統內的壓力平衡且能維持一定的真空度,所述脫氫液冷卻器和氣液分離器之間旁通連線有真空水封罐,真空水封罐的位置低於脫氫液冷卻器和氣液分離器。

為進一步保證真空泵工作可靠,所述真空泵出口連線至尾氣緩衝罐,尾氣緩衝罐出口連線至立式設定的氫氣尾冷器頂部的管程進口,氫氣尾冷器底部的管程出口有兩路,一路為向上的氫氣排出管道,另一路為向下連線到油水分離器進口的排液管道。尾氣緩衝罐提供一個容腔,使壓力波動小。

為進一步達到節能效果,所述蒸汽加熱爐包括爐體,爐體下部分隔成並列設定的燃燒室一和燃燒室二,燃燒室一和燃燒室二之間的下部經隔牆隔開,燃燒室一和燃燒室二之間的上部連通,燃燒室一和燃燒室二之間的上部設有蒸汽預熱器;蒸汽預熱器的進口有兩路,一路與管網蒸汽相連,另一路與汽包相連;蒸汽預熱器與燃燒室一內設定的吸熱盤管一相連,吸熱盤管一的出口經第一脫氫換熱器的殼程後與燃燒室二內設定的吸熱盤管二的進口相連,吸熱盤管二的出口連線第一脫氫反應器。該技術方案中,汽包的蒸汽可再次循環進入蒸汽預熱器被再次利用,使餘熱利用更充分。

作為《一種乙烯基甲苯生產中的脫氫裝置》的進一步改進,燃燒室一和燃燒室二上的燃燒器的進口有兩路,一路接通天然氣,另一路與所述氫氣排出管道接通。該方案使反應產生的氫氣及少量其他不凝的可燃氣體作為燃料燃燒,降低了排放。為進一步保證安全,防止氫氣低壓時造成回火,所述氫氣排出管道上設有安全水封罐。

作為《一種乙烯基甲苯生產中的脫氫裝置》的進一步改進,所述甲乙苯原料儲存在甲乙苯儲罐中,甲乙苯儲罐的出料口經排液泵連線原料預熱器,原料預熱器的出口連線至進料汽化器的管程進口。原料預熱器的可採用管網蒸汽或隨後的分餾過程中的蒸汽回水作為熱源進行加熱。

對於油水分離器,其可以採用如下結構:該油水分離器包括殼體,殼體底部設有錐形底,出水口設定在錐形底的底部,油水分離器內部設有錐形的擴散器,擴散器內底部與所述進液口相連。進一步地,所述倒U形的出水管頂部設有連線殼體內氣相空間的平衡管。該平衡管可維持壓力平衡,方便出水。

附圖說明

圖1為《一種乙烯基甲苯生產中的脫氫裝置》的工作流程圖。

圖2為蒸汽加熱爐的結構示意圖。

圖3為油水分離器結構示意圖。

其中,D108天然氣緩衝罐,F101蒸汽加熱爐,D107安全水封罐,R101第一脫氫反應器,E102第一脫氫換熱器,E103進料換熱器,R102第二脫氫反應器,E101進料汽化器,E104廢熱鍋爐,E105脫氫液冷卻器,D106汽包,D101油水分離器,D103真空水封罐,D104氣液分離器,M101真空泵,P101脫氫液泵,D105尾氣緩衝罐,E106氫氣尾冷器,D102脫氫液儲罐,P102排液泵,D001甲乙苯儲罐,D501原料預熱器,1蒸汽預熱器,2燃燒器二,3吸熱盤管二,4燃燒室二,5隔牆,6吸熱盤管一,7爐體,8燃燒室一,9燃燒器一,10平衡管,11倒U形的出水管,12溢流管,13油水分離器殼體,14進液擴散器,15進液口,16錐形底,17出水口。

技術領域

《一種乙烯基甲苯生產中的脫氫裝置》涉及一種化工生產設備,特別涉及一種乙烯基甲苯生產裝置。

權利要求

1.一種乙烯基甲苯生產中的脫氫裝置,其特徵在於包括進料汽化器:用於加熱甲乙苯使之汽化;其管程進口連線甲乙苯原料輸送管及管網蒸汽支管;進料換熱器:直立設定並連線在第二脫氫反應器的底部,其管程頂部與第二脫氫反應器內腔相連,其底部的管程出口連線至進料汽化器的殼程進口;進料汽化器管程出口連線至進料換熱器的殼程進口;第一脫氫反應器:進料換熱器的殼程出口與蒸汽加熱爐的蒸汽出口管路一起連線在第一脫氫反應器頂部,第一脫氫反應器底部出口與第一脫氫換熱器的管程進口相連,所述第一脫氫換熱器的殼程與蒸汽加熱爐的蒸汽管路相連;第二脫氫反應器:其底部與進料換熱器的管程直接通連;其頂部與第一脫氫換熱器的管程出口相連;廢熱鍋爐:其殼程兩端與汽包相連,汽包的出氣口連線至蒸汽加熱爐的蒸汽進口;廢熱鍋爐的管程進口與進料汽化器殼程出口相連,廢熱鍋爐的管程出口連線至脫氫液冷卻器的管程進口;脫氫液冷卻器:臥式設定,其管程出口分為上下兩路,脫氫液冷卻器的管程出口向下一路連線至油水分離器下側進液口,脫氫液冷卻器的管程出口向上一路連線至氣液分離器,氣液分離器頂部連線真空泵進口;油水分離器:油水分離器上部設有溢流管連線至脫氫液儲罐,油水分離器下側的出水口經倒U形的出水管連線至工藝水儲罐,所述倒U形的出水管頂部高度低於溢流管的高度;所述蒸汽加熱爐包括爐體,爐體下部分隔成並列設定的燃燒室一和燃燒室二,燃燒室一和燃燒室二之間的下部經隔牆隔開,燃燒室一和燃燒室二之間的上部連通,燃燒室一和燃燒室二之間的上部設有蒸汽預熱器,蒸汽預熱器的進口有兩路,一路與管網蒸汽相連,另一路與所述汽包相連;蒸汽預熱器與燃燒室一內設定的吸熱盤管一相連,吸熱盤管一的出口經第一脫氫換熱器的殼程後與燃燒室二內設定的吸熱盤管二的進口相連,吸熱盤管二的出口連線第一脫氫反應器。

2.根據權利要求1所述的一種乙烯基甲苯生產中的脫氫裝置,其特徵在於:所述氣液分離器和脫氫液冷卻器之間旁通連線有真空水封罐,真空水封罐的位置低於脫氫液冷卻器和氣液分離器的位置。

3.根據權利要求1所述的一種乙烯基甲苯生產中的脫氫裝置,其特徵在於:所述真空泵出口連線至尾氣緩衝罐,尾氣緩衝罐出口連線至立式設定的氫氣尾冷器頂部的管程進口,氫氣尾冷器底部的管程出口有兩路,一路為向上的氫氣排出管道,另一路為向下連線到油水分離器進口的排液管道。

4.根據權利要求1所述的一種乙烯基甲苯生產中的脫氫裝置,其特徵在於:燃燒室一和燃燒室二上的燃燒器的進口有兩路,一路接通天然氣,另一路與所述氫氣排出管道接通。

5.根據權利要求4所述的一種乙烯基甲苯生產中的脫氫裝置,其特徵在於:所述氫氣排出管道上設有安全水封罐。

6.根據權利要求1或2或3所述的一種乙烯基甲苯生產中的脫氫裝置,其特徵在於:所述甲乙苯原料儲存在甲乙苯儲罐中,甲乙苯儲罐的出料口經排液泵連線原料預熱器,原料預熱器的出口連線至進料汽化器的管程進口。

7.根據權利要求1或2或3所述的一種乙烯基甲苯生產中的脫氫裝置,其特徵在於:所述油水分離器包括殼體,殼體底部設有錐形底,所述出水口設定在錐形底的底部,油水分離器內部設有錐形的擴散器,擴散器內底部與所述進液口相連。

8.根據權利要求7所述的一種乙烯基甲苯生產中的脫氫裝置,其特徵在於:所述倒U形的出水管頂部設有連線殼體內氣相空間的平衡管。

實施方式

如圖所示,為一種乙烯基甲苯生產中的脫氫裝置,其結構主要包括:

甲乙苯儲罐D001:用於存放甲乙苯原料,甲乙苯儲罐D001的出料口經排液泵P102連線原料預熱器D501,原料預熱器D501的出口經甲乙苯原料輸送管連線至進料汽化器E101的管程進口。

進料汽化器E101:用於加熱甲乙苯原料使之汽化;其管程進口連線甲乙苯原料輸送管及管網蒸汽支管。

進料換熱器E103:直立設定並連線在第二脫氫反應器R102的底部,其管程頂部與第二脫氫反應器R102內腔相連,其管程底部連線至進料汽化器E101的殼程進口;進料汽化器E101的管程出口連線至進料換熱器E103的殼程進口。

第一脫氫反應器R101:進料換熱器E103的殼程出口與蒸汽加熱爐F101的蒸汽出口管路一起連線在第一脫氫反應器R101頂部,第一脫氫反應器R101底部出口與第一脫氫換熱器E102的管程進口相連,所述第一脫氫換熱器E102的殼程與蒸汽加熱爐F101的蒸汽管路相連。

第二脫氫反應器R102:其底部與進料換熱器E103的管程直接通連;其頂部與第一脫氫換熱器E102的管程出口相連。

廢熱鍋爐E104:其殼程兩端與汽包D106相連,汽包D106的出氣口連線至蒸汽加熱爐F101的蒸汽進口;廢熱鍋爐的管程進口與進料汽化器E101殼程出口相連,廢熱鍋爐的管程出口連線至脫氫液冷卻器E105的管程進口。

脫氫液冷卻器E105:臥式設定,其管程出口分為上下兩路,脫氫液冷卻器E105的管程出口向下一路連線至油水分離器D101,脫氫液冷卻器E105的管程出口向上一路連線至氣液分離器D104,氣液分離器D104頂部連線真空泵M101進口;脫氫液冷卻器E105和氣液分離器D104之間旁通連線有真空水封罐D103,真空水封罐D103的位置低於脫氫液冷卻器E105和氣液分離器D104的位置。

油水分離器D101:立式設定,包括殼體13,殼體13底部設有錐形底16,出水口17設定在錐形底16的底部,油水分離器D101上部設有溢流管12連線至脫氫液儲罐D102,脫氫液冷卻器E105的向下一路管程出口連線油水分離器D101下側的進液口15,油水分離器下側的出水口17經倒U形的出水管11連線至工藝水儲罐,該倒U形的出水管11頂部高度低於溢流管12的高度;殼體13內部還設有錐形的擴散器14,擴散器14內底部與所述進液口15相連,倒U形的出水管11的頂部還設有連線殼體內氣相空間的平衡管10。

真空泵M101及氫氣尾冷器E106:真空泵M101出口連線至尾氣緩衝罐D105,尾氣緩衝罐D105出口連線至立式設定的氫氣尾冷器E106的管程進口,氫氣尾冷器E106的管程出口有兩路,一路為向上的氫氣排出管道,另一路為向下連線到油水分離器D101進液口15的排液管道。真空泵M101採用水環泵,尾氣緩衝罐D105底部與水環泵相連,用液體密封並形成真空。

蒸汽加熱爐F101:包括爐體7,爐體7下部分隔成並列設定的燃燒室一8和燃燒室二4,燃燒室一8和燃燒室二4之間的下部經隔牆5隔開,燃燒室一8和燃燒室二4之間的上部連通,燃燒室一8和燃燒室二4之間的上部設有蒸汽預熱器1,蒸汽預熱器1的進口有兩路,一路與管網蒸汽相連,另一路與汽包D106相連;蒸汽預熱器1與燃燒室一8內設定的吸熱盤管一6相連,吸熱盤管一6的出口經第一脫氫換熱器E102的殼程後與燃燒室二4內設定的吸熱盤管二3的進口相連,吸熱盤管二3的出口連線第一脫氫反應器R101,燃燒室一8和燃燒室二4上對應設有燃燒器,分別為燃燒器一9和燃燒器二2,燃燒器一9和燃燒器二2的進口有兩路,一路經天然氣緩衝罐D108接通天然氣氣源,另一路與氫氣尾冷器E106頂部的氫氣排出管道接通,該氫氣排出管道上設有安全水封罐D107。

上述進料汽化器E101、第一脫氫換熱器E102、進料換熱器E103、廢熱鍋爐E104、脫氫液冷卻器E105及氫氣尾冷器E106均為管殼式換熱器。

該裝置工作時,純度98~99%、溫度90~110攝氏度、壓力0.26~0.30MPa的甲乙苯原料和壓力0.75~0.85Mpa的管網蒸汽按質量比10~20混合進入進料汽化器E101中,經進料汽化器E101加熱使甲乙苯汽化,溫度達到150攝氏度、壓力達到0.26~0.30Mpa,然後,物料進入進料換熱器E103中,與脫氫反應後的物料換熱,溫度上升到480~520攝氏度,隨後物料與蒸汽加熱爐F101來的溫度730~760攝氏度的過熱蒸汽混合進入第一脫氫反應器R101中,進入第一脫氫反應器R101中的甲乙苯原料和蒸汽的質量比為:2.5~5;在第一脫氫反應器R101中進行初級脫氫反應,生成的物料溫度下降到530~550攝氏度、壓力0.055~0.065MPa,然後,物料經第一脫氫換熱器E102再次加熱到600~650攝氏度後進入第二脫氫反應器R102,在第二脫氫反應器R102內進行次級脫氫反應,使脫氫更加徹底,轉化率達到45~55%,在第一脫氫反應器R101和第二脫氫反應器R102中,脫氫催化劑採用鐵系催化劑進行催化反應;反應後的物料經進料換熱器E103、進料汽化器E101、廢熱鍋爐E104後,溫度下降到170~190攝氏度,在進入脫氫液冷凝器冷凝降溫到40~50攝氏度,部分氣體凝結成液體後進入油水分離器D101,不凝氣體如氫氣、少量的芳烴等經真空泵M101抽走,再經氫氣尾冷器E106尾冷,進一步將不凝氣體中夾帶的可凝液體去除,然後,不凝氣體送入蒸汽加熱爐F101作為燃料燃燒耗淨;在油水分離器D101中,底部沉積的水送入工藝水儲罐中,可再次作為蒸汽加熱爐F101的工質循環使用,上部分離的甲乙苯、乙烯基甲苯等物質經溢流管流入脫氫液儲罐D102中儲存,可通過進一步的精餾將其中的乙烯基甲苯分離出來。

上述工作過程中,換熱流程設計是達到節能效果的主要措施,飽和的管網蒸汽從蒸汽預熱器1進入,燃燒室一8和燃燒室二4的煙氣首先將蒸汽預熱器1中的蒸汽加溫,然後,蒸汽進一步在吸熱盤管一6中被加溫到700~750攝氏度,再送到第一脫氫換熱器E102中,對物料加溫,使用後的蒸汽再次回到燃燒室二4內的吸熱盤管二3中,經再次升溫到700~750攝氏度後向第一脫氫反應器R101中供入蒸汽,該蒸汽在脫氫反應中提供一定的蒸汽分壓,保證脫氫反應在適當的壓力條件下進行,燃燒器燃燒所需燃料一方面可用天然氣,另一方面可將反應生成的氫氣及少量芳烴燃燒,並將燃燒時產生的熱量用於加熱蒸汽,達到減少排放、回收熱能的目的,可節約能源。換熱過程中,進入蒸汽預熱器1的蒸汽還可以通過廢熱鍋爐E104的汽包D106供給,廢熱鍋爐E104利用的是反應後物料的餘熱,此外,物料反應後的餘熱在進入廢熱鍋爐前還用於將物料汽化並進一步升溫到480~520攝氏度,通過進料汽化器E101和進料換熱器E103的兩級串聯設計,將帶有混合、汽化的過程獨立開來,避免汽化時劇烈的蒸騰作用夾帶低溫的液體顆粒,造成換熱不均,同時,將物料的餘熱按溫度分成不同梯度多級利用,達到熱能分配合理、高效利用的目的。

一般而言,管殼式換熱器的管程和殼程可以互換,在選擇物料或工質走管程和殼程時,需考慮物料會不會因聚合反應堵塞管道,堵塞後清理是否方便,因此,《一種乙烯基甲苯生產中的脫氫裝置》中,反應物料走管程是一個原則,除非原料同時經過同一換熱器的管程和殼程。

榮譽表彰

2018年12月20日,《一種乙烯基甲苯生產中的脫氫裝置》獲得第二十屆中國專利優秀獎。