簡介

微型燃氣輪機回熱器套用較為廣泛的換熱表面有板翅式和一次表面式(PSR)。

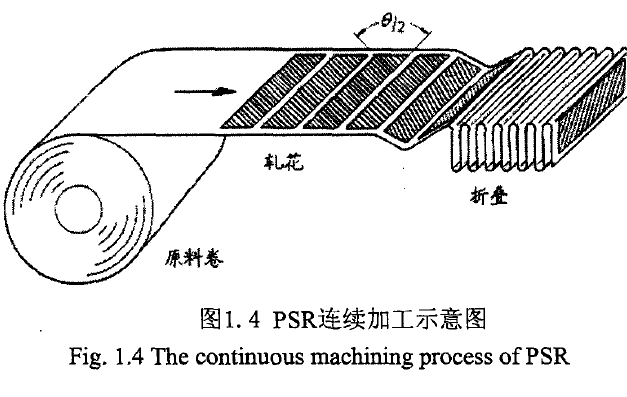

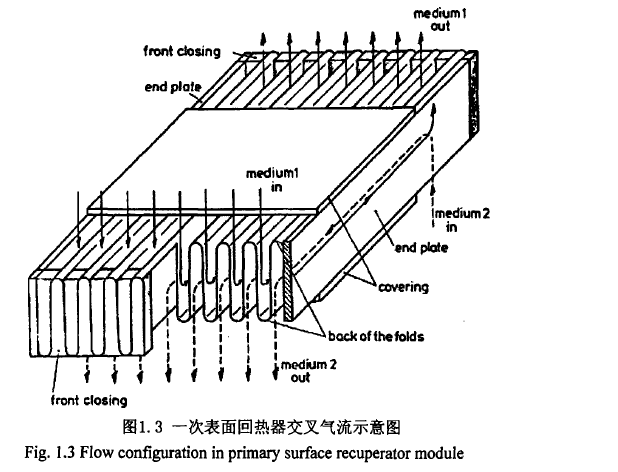

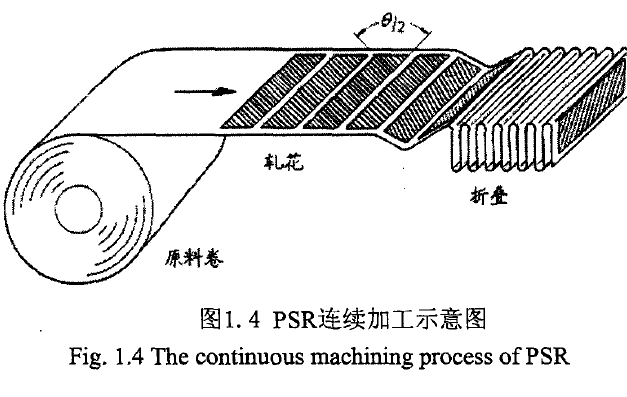

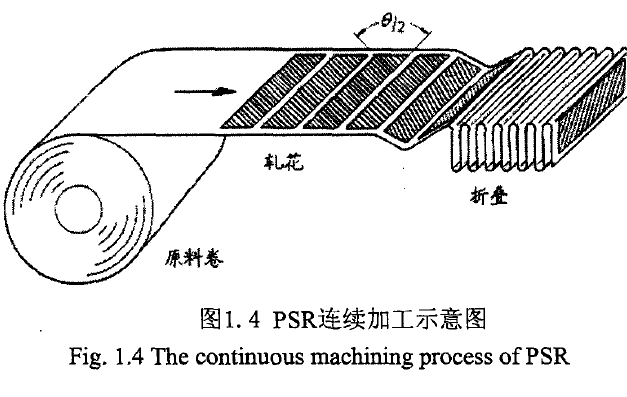

一次表面式回熱器是一種板式結構,衝壓一次成型,避免了板翅式表面中的二次表面,按照衝壓成型後的表面型式,進一步又可以分為型CC型(Cross Corrugated)、CW型(Cross Wave)、CU型(Corrugated Undulated)等形式。它除了具有傳統板翅式換熱器所具有的緊湊、高效等特點外,它還滿足低成本、能進行大量生產的要求。這種回熱器的設計思想是在一卷金屬薄板材上壓製出呈一定角度的波狀起伏的表面,並在薄板的兩邊分別焊接上封條。然後把帶封條的薄板反覆摺疊,這樣就形成金屬薄板格開的兩種流道。封條的厚度剛好使得摺疊後在兩邊形成一面金屬牆。整個壓制、焊接、摺疊過程都能夠實現機械化連續生產。

一次表面回熱器的全部傳熱表面是一次表面,能以百分之百效率傳熱,不像二次表面有一個小於的肋化效率,這樣可以節省金屬,實現製造較輕的

回熱器。以上種種好處使得回熱器製造成本大大降低,以至於只有所需金屬材料成本的1.5倍。

結構特點

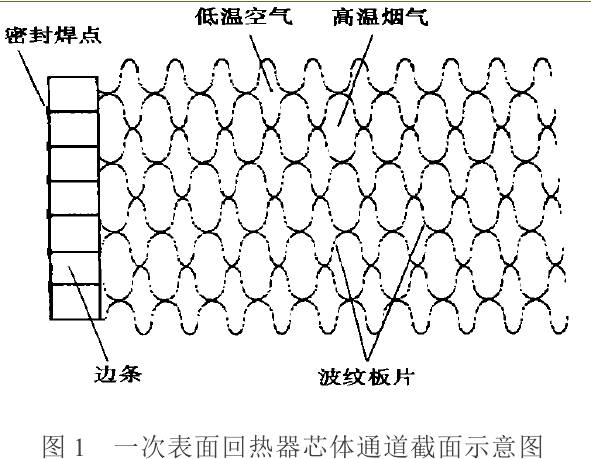

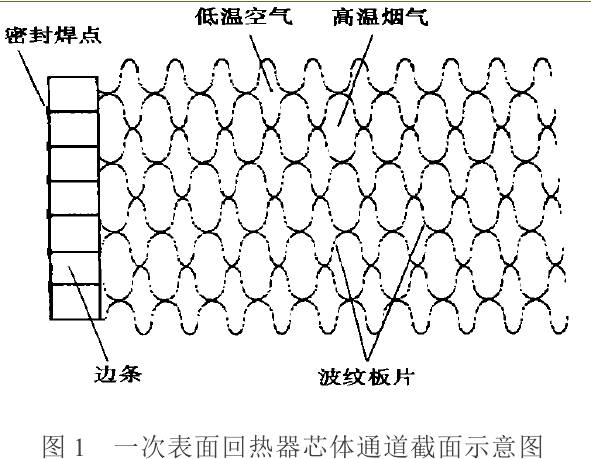

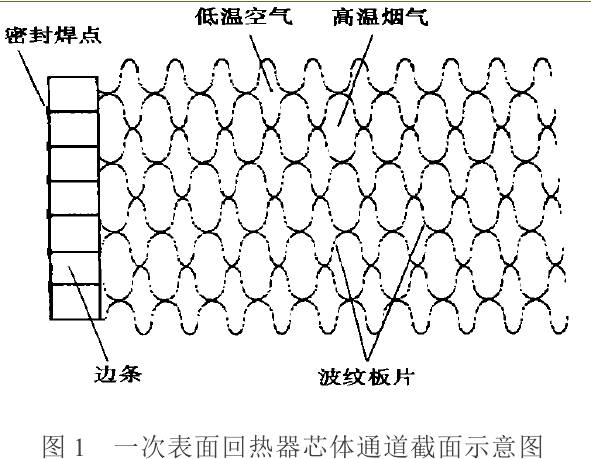

PSR主要由芯體、進排氣連管和結構支撐系統組成。芯體是PSR的關鍵部件,它由許多依次整齊排列的波紋板片與四周的邊條焊接而成。當高溫低壓渦輪排氣和低溫高壓空氣從眾多波紋板片間的小通道中流過時,波紋板片表面便構成基本傳熱面(一次表面),實現熱量從高溫排氣經固體間壁到低溫空氣的轉移。

PSR不同於傳統回熱器的結構,它的新穎性主要體現在以下幾個方面:

(1)傳熱表面都由直接參與熱量交換的一次表面(厚δ≤ 0.1 mm)構成,比板翅式或管殼式結構更能有效地利用材料和空間,因此換熱效率特高。

(2)採用小通道技術,介質流道的當量直徑只有1 mm左右,其緊湊度(換熱面積與體積比)可達1700~ 2000 m2/m3。又因冷、熱流體在芯體內處於逆流狀態,傳熱溫差大,傳熱效果好。

(3)採用短管設計,使流動阻力減小,而換熱係數加大。

(4)採用模組式芯體單元結構,便於生產、裝配和調節,有很強的集成性和維修簡便的優點。

(5)換熱單元內部不存在焊點或焊縫,因而板片及換熱單元乃至整個換熱芯體都能夠有效地適應

溫度梯度造成的熱應力,大大增強了結構抗熱循環疲勞的能力。

計算

一次表面回熱器的熱分析依據是小通道內氣體流動和換熱的特性。研究表明,氣體在微小通道內的流動與傳熱表現出與常規尺度不同的特點,流動阻力和表面傳熱係數一般都要大於按常規尺度公式預測的數值,目前對此尚沒有統一的認識,設計者需根據研究對象具體的結構條件選擇合適的計算公式。

傳熱計算

採用給出的小直徑(de= 0.5~ 1.5mm)矩形槽道內空氣對流換熱準則關係式計算空氣和煙氣的對流換熱係數:

α=Nuλ/de;式(1)的適用範圍:Re< 1 000,h/ Wc= 1~ 9,其中h和Wc分別為微矩形槽道的槽高和槽寬。

流動計算

對於小通道內氣體的流動阻力特性,根據文獻[6]中的f- Re關係曲線,擬合得到了Re< 1000時空氣在當量直徑約為1 mm的微矩形槽道內的阻力關係式:

f=112/Re

式中:Re的特性尺寸取管道的當量直徑。空氣和煙氣流經換熱芯體的總壓降Δp由入口壓降Δpi、逆流段流動阻力Δpn及出口壓力升高Δpe三部分組成。PSR的實際情況是上述3個壓差在絕對值上常常有Δpi≈ Δpe《Δpn,因此入口和出口的局部損失可予略去,只計Δpn便可。

研究概況

一次表面回熱器最早出現於20世紀70年代,它結構緊湊且換熱效率高,只是由於當時缺少套用背景而沒有引起足夠重視。近年來由於能源緊張以及加工工藝的改善,目前這種採用一次表面回熱器的燃氣輪機已成功地套用到移動電站、車輛、艦船、戰車上明顯提高了動力裝置的效率,降低了機組運行的能耗,受到國內外的高度重視。

基本思想始於 70年代美國車用燃氣輪機的研製期間。當時美國履帶拖拉機公司 ( Caterpillar Tracto r Co. )有一項工業燃氣輪機的開發計畫,該項目的目標是要研製一套能與已有的燃氣燃油往復式發動機相競爭的燃氣輪機動力裝置。它採用回熱循環以提高燃氣輪機的循環效率、節約燃料及減少環境污染。 為了提高回熱效果及適應燃氣輪機起停特點,要求所採用的回熱器具有較高的換熱性能、良好的工作可靠性和具有抵抗熱循環疲勞的能力;同時,用於車用動力裝置的回熱器必須具有小尺寸、輕重量的特點。這些要求使得在車用燃氣輪機動力裝置中不能採用常規的回熱器 ,因此導致開發出一種新的回熱器技術 ,這就是一次表面回熱器技術。至今,其批量製造技術和實際使用經驗均已趨成熟。

然而一次表面式回熱器(PSR)的設計、製作,一是缺乏傳熱性能設計參數,例如,各種類型一次表面的傳熱係數的取值,其表面結構參數對傳熱係數的影響等等;二是各種一次表面回熱器的加工工藝在國內還達不到要求。對於傳熱表面的研究都是只對各種型面的某一種或相似的某幾種尺寸進行實驗。由於這些結果對我國目前一次表面式回熱器的設計只能提供有限的參考,因此有必要進行進一步的實驗研究和理論研究,以獲得最佳的傳熱係數和壓力損失關係特性。目前,對回熱器的研究主要集中在以下幾個方面:各種傳熱表面結構傳熱和阻力特性,耐高溫材料以及回熱器加工技術。對於回熱器傳熱性能和壓力損失研究,主要採用實驗研究和數值模擬勸研究的方法。以實驗獲得數據的研究方法,可靠、直觀,但試驗次數多、對實驗條件要求苛刻且需消耗大量的人力物力,要進行結構的最佳化,實驗操作則要較長的探索時間。因此,利用數值模擬方法預測各種表面回熱器的流動和換熱性能,已經成為最有效的研究方法。